Le plus grand avantage de la méthode de dépôt chimique en phase vapeur (CVD) pour la production de nanotubes de carbone (CNT) est son niveau de contrôle inégalé. En ajustant précisément les paramètres de dépôt, la CVD permet la synthèse de CNT de haute pureté avec des structures spécifiques et prédéterminées, ce qui en fait la méthode dominante pour la production à l'échelle industrielle et la recherche avancée.

Alors que d'autres méthodes peuvent produire des CNT, la CVD est le processus industriel préféré car elle transforme de manière unique la synthèse de nanotubes d'un processus de découverte par force brute en une discipline d'ingénierie réglable. Elle offre le contrôle nécessaire pour construire des applications spécifiques.

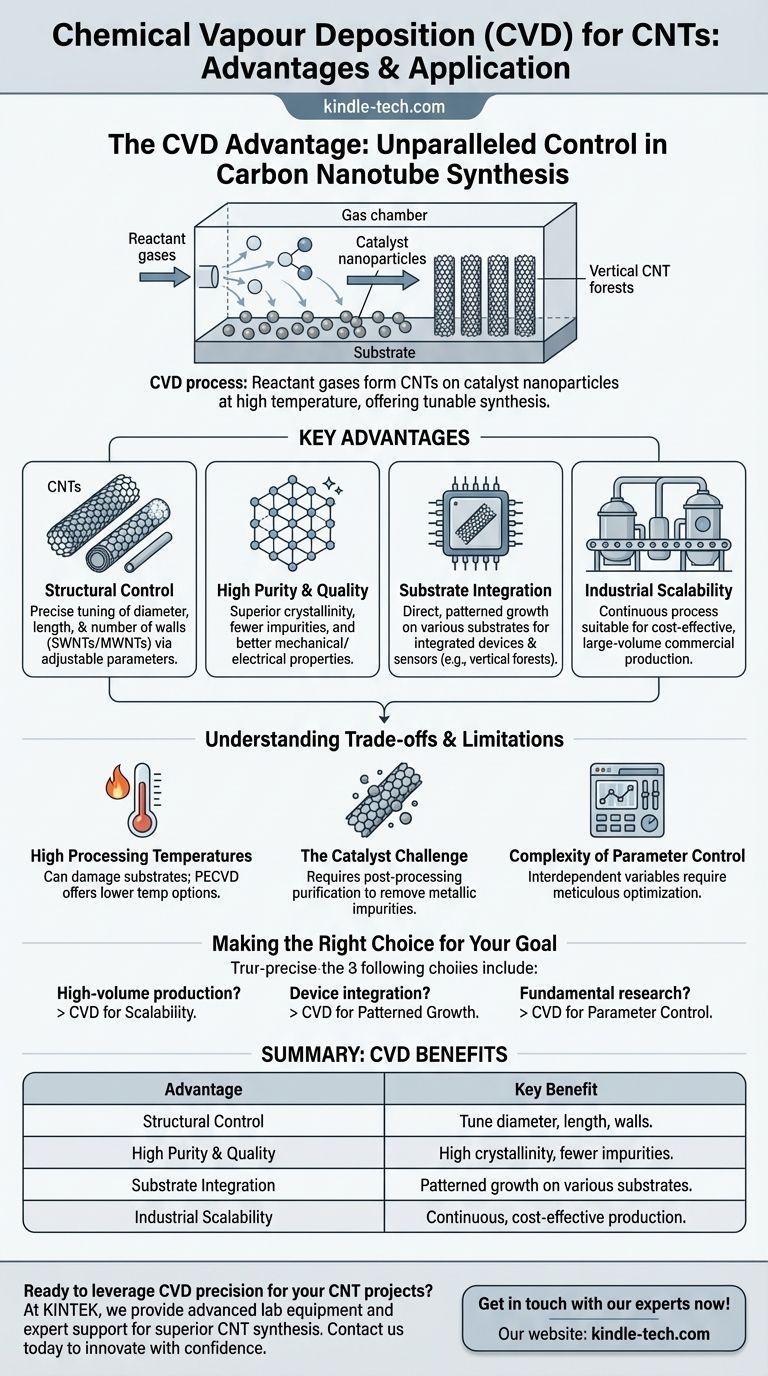

Pourquoi la CVD domine la synthèse des CNT

Le processus CVD fonctionne en introduisant des gaz réactifs dans une chambre contenant un substrat recouvert de nanoparticules catalytiques. À hautes températures, une réaction chimique décompose le gaz, et les atomes de carbone s'assemblent sur les particules catalytiques, se développant en nanotubes. Les avantages de cette méthode découlent directement du contrôle précis qu'elle offre à chaque étape de ce processus.

Contrôle inégalé sur la structure des nanotubes

Les propriétés d'un CNT sont dictées par sa structure — son diamètre, sa longueur et son nombre de parois. La CVD permet une influence directe sur ces caractéristiques.

En ajustant des variables telles que la température, la pression, la composition des gaz et le débit, vous pouvez ajuster le produit final. Cela permet de faire croître sélectivement des CNT à paroi simple ou à parois multiples et de contrôler leur diamètre et leur longueur, un niveau de précision que d'autres méthodes ne peuvent pas facilement égaler.

Haute pureté et qualité cristalline

Le processus CVD produit des CNT de haute pureté et d'une bonne cristallisation. C'est essentiel car les défauts dans le réseau de carbone du nanotube peuvent gravement dégrader sa force mécanique et sa conductivité électrique exceptionnelles.

Étant donné que les réactifs sont fournis de l'extérieur sous forme de gaz propres, les nanotubes résultants contiennent très peu d'impuretés de carbone amorphe par rapport aux méthodes comme la décharge d'arc. L'environnement de croissance contrôlé et stable favorise également la formation d'une structure bien ordonnée avec une faible contrainte résiduelle.

Polyvalence de la croissance et de l'intégration sur substrat

Un avantage clé de la CVD est sa capacité à faire croître des CNT directement sur une grande variété de substrats. C'est essentiel pour créer des dispositifs intégrés, tels que des capteurs, des transistors et des interconnexions en microélectronique.

La méthode permet une croissance structurée, ce qui signifie que vous pouvez prédéfinir l'emplacement du catalyseur sur un substrat pour faire croître des CNT à des endroits et dans des orientations spécifiques. Cela inclut la croissance de "forêts" de CNT alignées verticalement, ce qui est impossible avec d'autres techniques.

Évolutivité pour la production industrielle

Contrairement aux processus par lots comme l'ablation laser, la CVD est un processus continu ou semi-continu hautement évolutif. La capacité à utiliser des réacteurs plus grands et à maintenir un flux constant de gaz réactifs en fait la méthode la plus économiquement viable pour produire de grandes quantités de CNT pour des applications commerciales.

Comprendre les compromis et les limites

Aucune méthode n'est parfaite. Pour exploiter efficacement la CVD, vous devez comprendre ses défis inhérents.

Températures de traitement élevées

La CVD thermique traditionnelle fonctionne à des températures très élevées, généralement entre 850°C et 1100°C. Ces températures peuvent endommager ou détruire de nombreux matériaux de substrat utiles, tels que les polymères ou certains types de plaquettes de silicium traitées.

Cependant, des techniques comme la CVD assistée par plasma (PECVD) peuvent abaisser considérablement la température requise, élargissant la gamme de substrats compatibles, bien que cela ajoute de la complexité au système.

Le défi du catalyseur

La CVD repose sur des nanoparticules de catalyseur métallique (comme le fer, le nickel ou le cobalt) pour nucléer la croissance des nanotubes. Après la synthèse, ces impuretés métalliques restent souvent incrustées dans les CNT.

L'élimination de ces particules catalytiques nécessite des étapes de purification post-traitement agressives, impliquant souvent des acides forts. Ce processus de purification peut être coûteux, long et peut introduire des défauts dans les nanotubes, compromettant potentiellement leur qualité.

Complexité du contrôle des paramètres

La plus grande force de la CVD — son haut degré de contrôle — est aussi une source de sa complexité. Le processus implique de nombreuses variables interdépendantes (température, pression, mélange de gaz, débits, type et taille du catalyseur).

Atteindre un résultat spécifique et reproductible nécessite une optimisation méticuleuse et un contrôle du processus. Une petite déviation dans un paramètre peut modifier considérablement le produit final, exigeant une surveillance et une ingénierie sophistiquées pour maintenir la cohérence.

Faire le bon choix pour votre objectif

Votre application dicte si la CVD est la bonne approche.

- Si votre objectif principal est une production à grand volume et rentable : La CVD offre la meilleure évolutivité pour produire de grandes quantités de CNT de haute pureté pour des applications de matériaux en vrac.

- Si votre objectif principal est d'intégrer des CNT directement dans des dispositifs : La capacité unique de la CVD à faire croître des nanotubes sur des substrats spécifiques selon des motifs prédéfinis est son avantage déterminant pour l'électronique et les capteurs.

- Si votre objectif principal est la recherche fondamentale avec des propriétés spécifiques : La CVD offre le contrôle des paramètres inégalé nécessaire pour ajuster précisément le diamètre, la longueur et l'alignement des CNT pour des expériences ciblées.

En fin de compte, comprendre l'équilibre entre précision, évolutivité et complexité de la CVD est la clé pour libérer tout son potentiel d'innovation en matière de nanotubes de carbone.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Contrôle structurel | Ajustez le diamètre, la longueur et le nombre de parois (SWNT/MWNT) en modifiant les paramètres. |

| Haute pureté et qualité | Produit des CNT avec une cristallinité élevée et moins d'impuretés par rapport à d'autres méthodes. |

| Intégration sur substrat | Permet une croissance directe et structurée sur divers substrats pour la fabrication de dispositifs. |

| Évolutivité industrielle | Le processus continu permet une production rentable et à grand volume. |

Prêt à tirer parti de la précision du dépôt chimique en phase vapeur pour vos projets de nanotubes de carbone ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et d'un support expert dont vous avez besoin pour maîtriser la synthèse des CNT. Que vous augmentiez votre production industrielle ou que vous meniez des recherches de pointe, nos solutions sont conçues pour vous aider à atteindre un contrôle, une pureté et un rendement supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire et vous aider à innover en toute confiance.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Combien existe-t-il de types de pulvérisation cathodique ? Un guide de la pulvérisation cathodique CC, RF, magnétron et réactive

- Quel est l'avantage du dépôt chimique en phase vapeur ? Obtenir des revêtements supérieurs et uniformes sur des pièces complexes

- L'or peut-il être pulvérisé par pulvérisation cathodique ? Débloquez des performances de film mince supérieures pour vos applications

- Pourquoi le procédé de dépôt chimique en phase vapeur (CVD) est-il nécessaire pour la silice à base de suie de bougie ? Amélioration de la durabilité

- Pourquoi une chambre de réaction sous vide poussé est-elle nécessaire pour le CVD de TiO2 ? Maîtriser la pureté et la précision des films

- Quel est le principe de fonctionnement du pulvérisation cathodique magnétron à radiofréquence (RF) ? Un guide pour le dépôt de films minces isolants

- Comment le dépôt physique en phase vapeur affecte-t-il l'environnement ? Une alternative plus propre au dépôt chimique en phase vapeur

- Quel est l'objectif principal des systèmes UHVCVD pour les films TCO ? Atteindre une pureté et des performances au niveau atomique