Fondamentalement, l'avantage du sputtering DC réside dans sa simplicité et sa rentabilité pour le dépôt de couches minces de métaux et d'autres matériaux électriquement conducteurs. C'est une technique fondamentale de dépôt physique en phase vapeur (PVD) appréciée pour son fonctionnement simple, ses taux de dépôt élevés et la qualité du film résultant.

Le sputtering DC est la méthode de choix pour le revêtement avec des matériaux conducteurs en raison de son faible coût et de sa grande vitesse. Cependant, cette simplicité est aussi sa principale limite, car il ne peut pas être utilisé pour déposer des matériaux isolants.

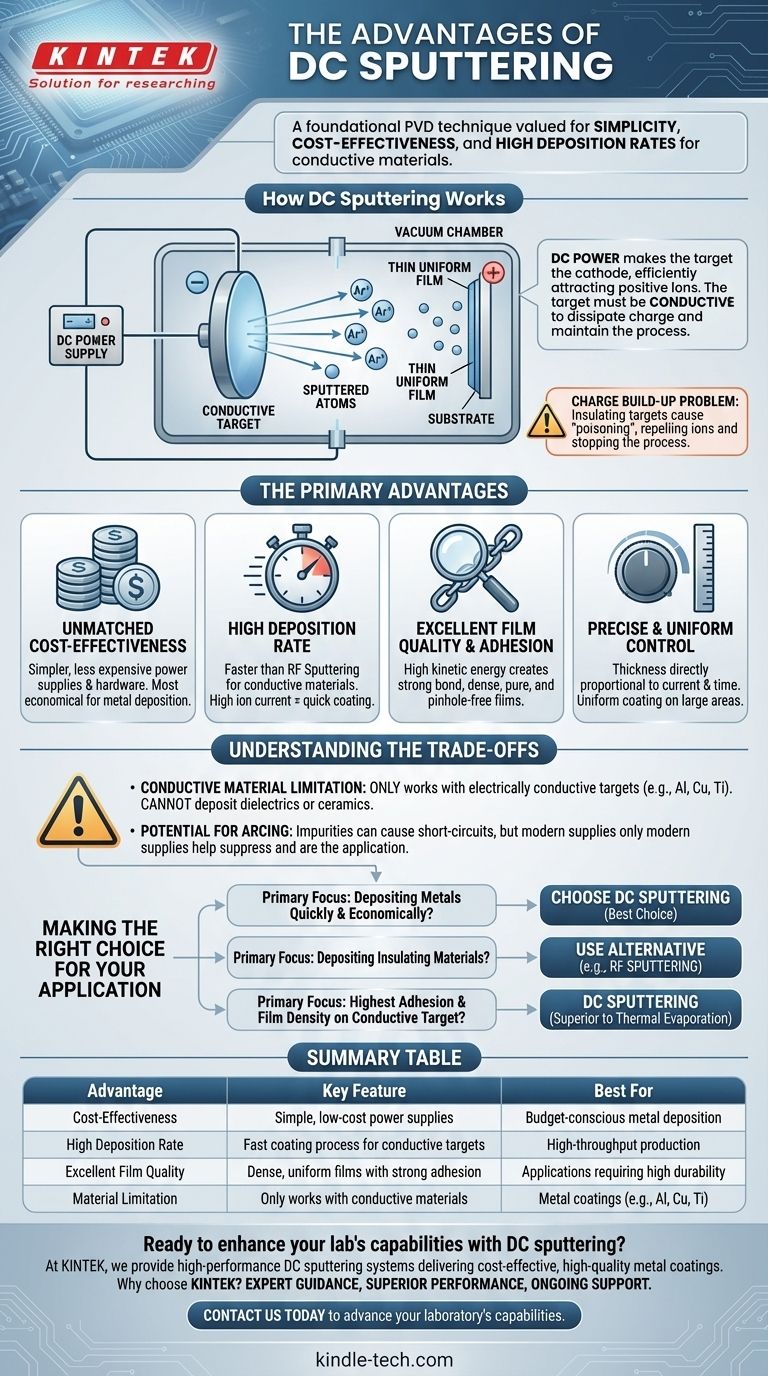

Comment fonctionne le sputtering DC (et pourquoi c'est important)

Pour comprendre les avantages, il faut d'abord saisir le mécanisme fondamental. Le processus lui-même définit à la fois ses forces et ses limites.

Le processus de base du sputtering

Le sputtering implique de placer un substrat (l'objet à revêtir) dans une chambre à vide avec une « cible » fabriquée à partir du matériau de revêtement souhaité. Un gaz inerte, généralement de l'argon, est introduit et ionisé pour créer un plasma. Ces ions de gaz positifs sont accélérés vers la cible chargée négativement, la frappant avec suffisamment de force pour éjecter, ou « sputter », des atomes du matériau cible. Ces atomes projetés traversent ensuite la chambre et se déposent sur le substrat, formant un film mince et uniforme.

Le rôle critique de la source d'alimentation CC

Dans le sputtering DC, une tension à courant continu est appliquée à la cible, ce qui en fait la cathode (électrode négative). Cette charge négative constante est ce qui attire efficacement les ions argon positifs du plasma, initiant le processus de sputtering. Pour que cela fonctionne en continu, la cible doit être électriquement conductrice pour dissiper la charge positive des ions entrants et maintenir le potentiel négatif.

Le problème de « l'accumulation de charge » avec les isolants

Cette exigence électrique est la clé pour comprendre la principale limitation du sputtering DC. Si vous essayiez d'utiliser une cible isolante (comme une céramique), les ions positifs frapperaient la surface et s'accumuleraient. Cette accumulation de charge positive, connue sous le nom d'« empoisonnement de la cible », neutralise rapidement la tension négative, repousse les autres ions entrants et arrête complètement le processus de sputtering.

Les principaux avantages du sputtering DC

Lorsqu'il est utilisé avec les bons matériaux, le sputtering DC offre un ensemble d'avantages convaincants qui en font un pilier dans de nombreuses industries.

Rentabilité inégalée

Les alimentations électriques et le matériel associé au sputtering DC sont nettement plus simples et moins coûteux que ceux des autres méthodes, comme le sputtering RF (radiofréquence). Cela en fait le choix le plus économique pour de nombreuses applications de dépôt de métaux.

Taux de dépôt élevé

Pour les matériaux conducteurs, le sputtering DC est généralement plus rapide que le sputtering RF. Le circuit électrique efficace permet un courant ionique élevé vers la cible, ce qui se traduit directement par une pulvérisation de plus d'atomes et un processus de revêtement plus rapide.

Excellente qualité de film et adhérence

Les atomes projetés possèdent une énergie cinétique élevée lorsqu'ils frappent le substrat. Cette énergie favorise une liaison solide, résultant en une excellente adhérence du film. Le processus crée également des films très denses, purs et présentant peu de trous d'épingle par rapport à d'autres techniques comme l'évaporation thermique.

Contrôle précis et uniforme du film

L'épaisseur du film déposé est directement proportionnelle au courant de la cible et au temps de dépôt. Cette relation facilite le contrôle de l'épaisseur du film avec une grande précision et répétabilité. La nature du processus permet également un revêtement uniforme sur de très grandes surfaces.

Comprendre les compromis

Aucune technique n'est parfaite pour toutes les situations. Le principal compromis de la simplicité du sputtering DC est son manque de polyvalence des matériaux.

La limitation des matériaux conducteurs

Comme expliqué, le sputtering DC ne peut être utilisé que pour des cibles électriquement conductrices. Cela exclut complètement son utilisation pour le dépôt de diélectriques, de céramiques ou d'autres composés isolants. Pour ces matériaux, le sputtering RF est l'alternative nécessaire car il utilise un champ alternatif qui empêche l'accumulation de charge.

Potentiel d'arc électrique

Bien que gérable, des impuretés ou des irrégularités sur la surface de la cible peuvent parfois provoquer un court-circuit, ou un « arc ». Cela peut créer des défauts dans le film ou même endommager le substrat. Les alimentations modernes disposent de fonctions pour supprimer les arcs, mais cela reste une considération.

Faire le bon choix pour votre application

La sélection de la méthode de dépôt correcte nécessite de faire correspondre les capacités de la technique avec les objectifs spécifiques de votre projet.

- Si votre objectif principal est de déposer des métaux (comme l'aluminium, le cuivre, le titane ou le platine) rapidement et économiquement : Le sputtering DC est presque toujours le meilleur choix.

- Si votre objectif principal est de déposer des matériaux isolants (comme le dioxyde de silicium ou l'oxyde d'aluminium) : Vous devez utiliser une méthode alternative, le sputtering RF étant la solution la plus courante.

- Si votre objectif principal est d'obtenir la meilleure adhérence et la plus grande densité de film possibles sur une cible conductrice : Le sputtering DC offre des résultats supérieurs par rapport aux techniques non-sputtering comme l'évaporation thermique.

En fin de compte, choisir le sputtering DC est une décision claire lorsque votre application exige un revêtement conducteur de haute qualité et rentable.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Idéal pour |

|---|---|---|

| Rentabilité | Alimentations simples et peu coûteuses | Dépôt de métaux soucieux du budget |

| Taux de dépôt élevé | Processus de revêtement rapide pour cibles conductrices | Production à haut débit |

| Excellente qualité de film | Films denses et uniformes avec une forte adhérence | Applications nécessitant une grande durabilité |

| Limitation du matériau | Fonctionne uniquement avec des matériaux conducteurs | Revêtements métalliques (ex. Al, Cu, Ti) |

Prêt à améliorer les capacités de votre laboratoire avec le sputtering DC ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance adaptés aux besoins de votre laboratoire. Nos systèmes de sputtering DC sont conçus pour fournir des revêtements métalliques rentables et de haute qualité avec précision et fiabilité.

Pourquoi choisir KINTEK ?

- Conseils d'experts : Notre équipe vous aide à sélectionner l'équipement adapté à vos applications spécifiques.

- Performance supérieure : Obtenez des taux de dépôt élevés et une excellente adhérence du film grâce à nos systèmes fiables.

- Support continu : Nous fournissons un support complet pour garantir que votre laboratoire fonctionne à son efficacité maximale.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de sputtering DC peuvent bénéficier à votre recherche ou à votre processus de production. Laissez KINTEK être votre partenaire de confiance pour faire progresser les capacités de votre laboratoire. Contactez-nous maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles