Essentiellement, le dépôt par faisceau d'électrons offre une combinaison puissante de polyvalence des matériaux, de haute pureté et de vitesse. Cette technique de dépôt physique en phase vapeur (PVD) utilise un faisceau d'électrons à haute énergie pour évaporer les matériaux sources, ce qui lui permet de déposer de manière unique des matériaux avec des points de fusion très élevés, tels que les métaux réfractaires et les céramiques. Ce processus se déroule sous vide poussé, ce qui, combiné au chauffage direct du matériau source, donne des films minces exceptionnellement purs à des vitesses de dépôt élevées.

Bien qu'il existe de nombreuses méthodes de dépôt, l'évaporation par faisceau d'électrons se distingue par sa capacité unique à traiter les matériaux les plus difficiles. C'est la technique de choix lorsque vous devez créer des films de haute pureté à partir de métaux réfractaires ou de diélectriques, et lorsque la vitesse de production est un facteur critique.

Pourquoi choisir le dépôt par faisceau d'électrons ?

Comprendre la mécanique fondamentale du dépôt par faisceau d'électrons révèle pourquoi il s'agit d'une méthode privilégiée pour les applications avancées en optique, en électronique et en science des matériaux. Les avantages du processus découlent directement de son utilisation d'un faisceau d'électrons focalisé et à haute énergie comme source de chauffage.

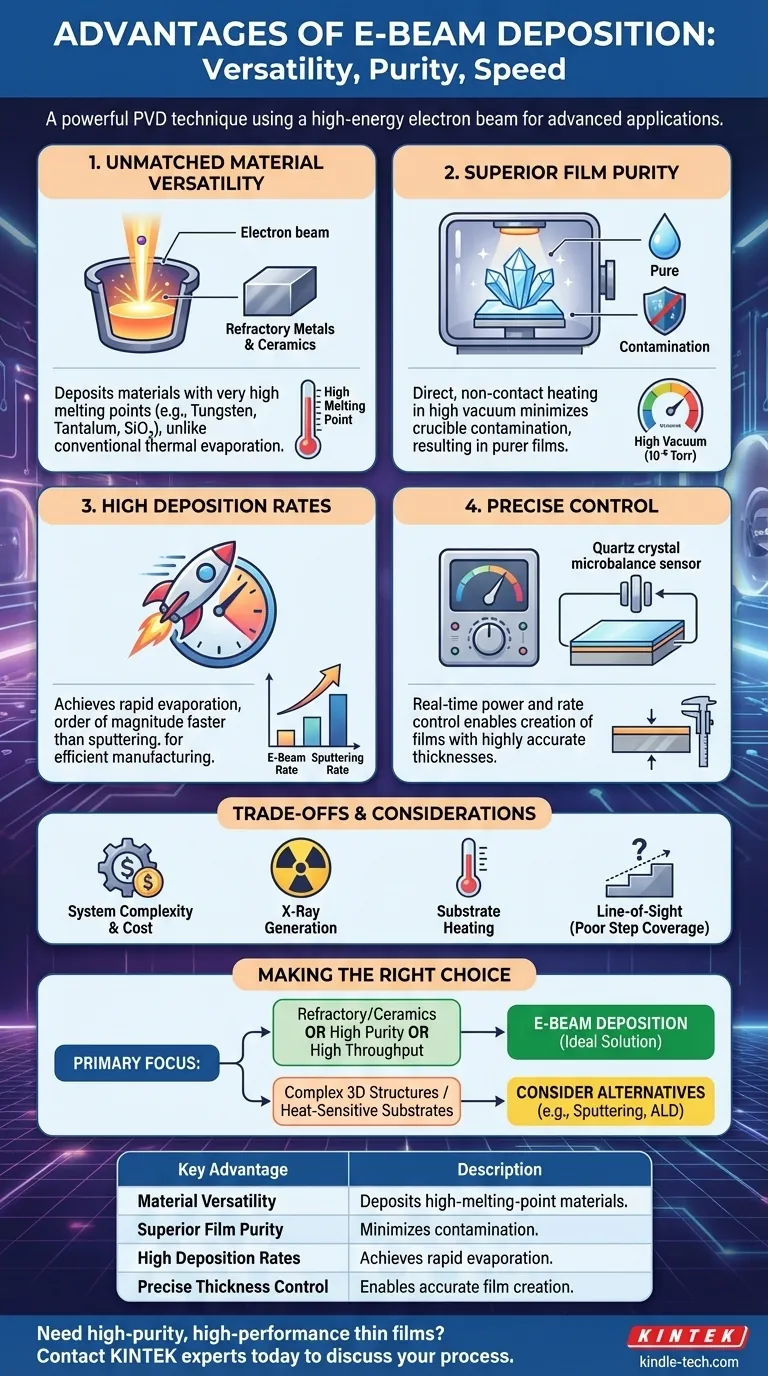

Polyvalence des matériaux inégalée

Le dépôt par faisceau d'électrons excelle là où d'autres procédés thermiques échouent. L'énergie intense et localisée du faisceau d'électrons peut faire fondre et évaporer pratiquement n'importe quel matériau.

Cela en fait le choix idéal pour déposer des métaux réfractaires tels que le tungstène, le tantale et le molybdène, dont les points de fusion sont bien trop élevés pour les creusets d'évaporation thermique conventionnels. Il est également très efficace pour les composés diélectriques tels que le dioxyde de silicium (SiO₂) et le dioxyde de titane (TiO₂), qui sont fondamentaux pour les revêtements optiques.

Pureté supérieure du film

La pureté est souvent une exigence non négociable, et le faisceau d'électrons la fournit. Le faisceau d'électrons chauffe directement le matériau source (le « palet ») dans un foyer en cuivre refroidi à l'eau.

Étant donné que l'élément chauffant (le faisceau d'électrons) n'est pas en contact physique avec le matériau, la contamination provenant d'un creuset ou d'un support est pratiquement éliminée. Ceci, combiné à l'environnement sous vide poussé (typiquement 10⁻⁶ Torr ou moins), minimise l'incorporation d'atomes de gaz résiduels dans le film en croissance, ce qui donne un produit final nettement plus pur que l'évaporation thermique.

Taux de dépôt et efficacité élevés

Pour la fabrication et le prototypage rapide, la vitesse est importante. Le faisceau d'électrons peut atteindre des taux de dépôt supérieurs d'un ordre de grandeur par rapport à des techniques comme la pulvérisation cathodique (sputtering).

Ce taux élevé est le résultat direct de la densité de puissance élevée qui peut être focalisée sur le matériau source, conduisant à une évaporation rapide. De plus, comme le faisceau ne chauffe qu'une petite partie de la source, l'utilisation du matériau est très efficace, ce qui représente un facteur d'économie de coûts critique lors du travail avec des matériaux précieux comme l'or ou le platine.

Contrôle précis de la structure du film

Le système permet d'affiner les propriétés finales du film. Le taux de dépôt est directement proportionnel à la puissance du faisceau d'électrons, qui peut être contrôlée précisément en temps réel.

Ce contrôle, souvent couplé à une microbalance à quartz (QCM) pour le retour d'information, permet de créer des films avec des épaisseurs très précises. La nature en ligne de visée du dépôt permet également l'utilisation de masques d'ombre pour créer des motifs spécifiques sur le substrat.

Comprendre les compromis et les limites

Aucune technique n'est parfaite. Être un conseiller de confiance signifie reconnaître les limites du dépôt par faisceau d'électrons afin que vous puissiez prendre une décision éclairée.

Complexité et coût du système

Les systèmes à faisceau d'électrons sont plus complexes et plus coûteux que leurs homologues d'évaporation thermique. Ils nécessitent des alimentations haute tension, des champs magnétiques pour la déflexion du faisceau et des systèmes de refroidissement robustes, ce qui augmente l'investissement initial et les frais d'entretien.

Génération de rayons X

Une préoccupation critique en matière de sécurité et de fonctionnement est la génération de rayons X. Lorsque des électrons à haute énergie frappent le matériau cible, ils produisent un rayonnement de freinage (bremsstrahlung). Cela nécessite un blindage en plomb approprié pour protéger les opérateurs et peut potentiellement endommager les substrats ou composants électroniques sensibles s'ils ne sont pas correctement protégés.

Chauffage du substrat

L'énergie intense requise pour l'évaporation produit également une chaleur rayonnante importante. Cela peut provoquer une augmentation indésirable de la température du substrat, endommageant potentiellement les matériaux sensibles à la chaleur tels que les polymères ou certains dispositifs semi-conducteurs.

Problèmes de dépôt en ligne de visée

Le faisceau d'électrons est une technique de ligne de visée à « source ponctuelle ». Cela signifie qu'il peut avoir du mal à revêtir les parois latérales des caractéristiques sur un substrat, un phénomène connu sous le nom de mauvaise couverture de marche (step coverage). L'obtention d'une épaisseur de revêtement uniforme sur des substrats de grande surface nécessite également des porte-substrats planétaires complexes qui font tourner les échantillons pendant le dépôt.

Faire le bon choix pour votre objectif

La sélection d'une technique de dépôt dépend entièrement des contraintes spécifiques et des résultats souhaités de votre projet.

- Si votre objectif principal est de déposer des métaux réfractaires ou des céramiques : Le dépôt par faisceau d'électrons est le choix supérieur, et souvent le seul, viable.

- Si votre objectif principal est d'obtenir la pureté de film la plus élevée possible : Le faisceau d'électrons est une option de premier plan, surpassant nettement l'évaporation thermique standard.

- Si votre objectif principal est la production à haut débit : Les taux de dépôt élevés du faisceau d'électrons en font une option extrêmement attrayante pour les environnements de fabrication.

- Si votre objectif principal est de revêtir des structures 3D complexes ou d'utiliser des substrats sensibles à la chaleur : Vous devriez évaluer attentivement des alternatives telles que la pulvérisation cathodique (sputtering) ou le dépôt par couches atomiques (ALD), qui offrent une meilleure conformité et une charge thermique plus faible.

En comprenant ses avantages distincts et les compromis inhérents, vous pouvez déterminer avec confiance si le dépôt par faisceau d'électrons est l'outil approprié pour atteindre vos objectifs techniques.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Polyvalence des matériaux | Dépose des matériaux à point de fusion élevé comme le tungstène, le tantale et les céramiques. |

| Pureté supérieure du film | Minimise la contamination grâce au chauffage direct et sans contact sous vide poussé. |

| Taux de dépôt élevés | Permet une évaporation rapide pour une fabrication et un prototypage efficaces. |

| Contrôle précis de l'épaisseur | Permet une création de film précise avec un contrôle de puissance et de débit en temps réel. |

Besoin de déposer des films minces de haute pureté et haute performance ?

Le dépôt par faisceau d'électrons est la solution idéale pour les applications exigeantes en optique, en électronique et en science des matériaux, en particulier lors du travail avec des métaux réfractaires ou lorsque des débits élevés sont requis. KINTEK se spécialise dans l'équipement de laboratoire avancé, y compris les systèmes PVD, pour répondre à vos besoins spécifiques de recherche et de production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de films minces et atteindre vos objectifs techniques.

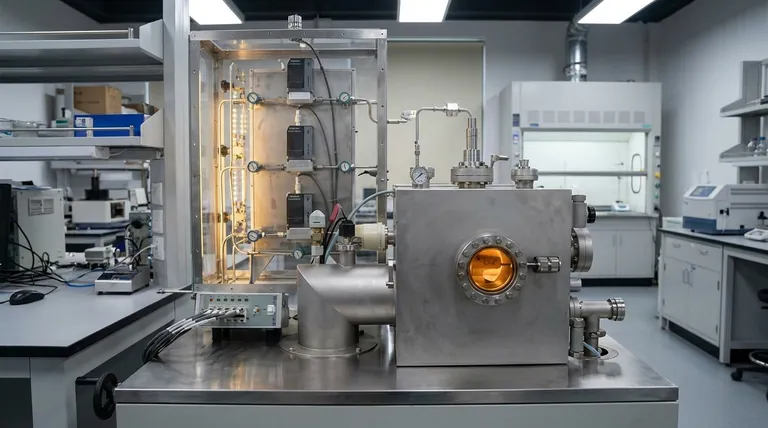

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées