À la base, la méthode d'électrodéposition pour la synthèse de nanomatériaux offre un contrôle exceptionnel, une rentabilité et une simplicité d'utilisation. Contrairement aux méthodes à haute énergie, elle permet la construction précise, atome par atome, de nanostructures directement sur une surface à température ambiante, en utilisant un équipement relativement simple et peu coûteux.

Le principal avantage de l'électrodéposition est sa capacité à créer des films minces et des nanostructures uniformes et adhérents avec un contrôle précis de l'épaisseur directement sur des substrats conducteurs, le tout en fonctionnant à température et pression ambiantes. Cela en fait une technique de fabrication "bottom-up" très efficace et évolutive.

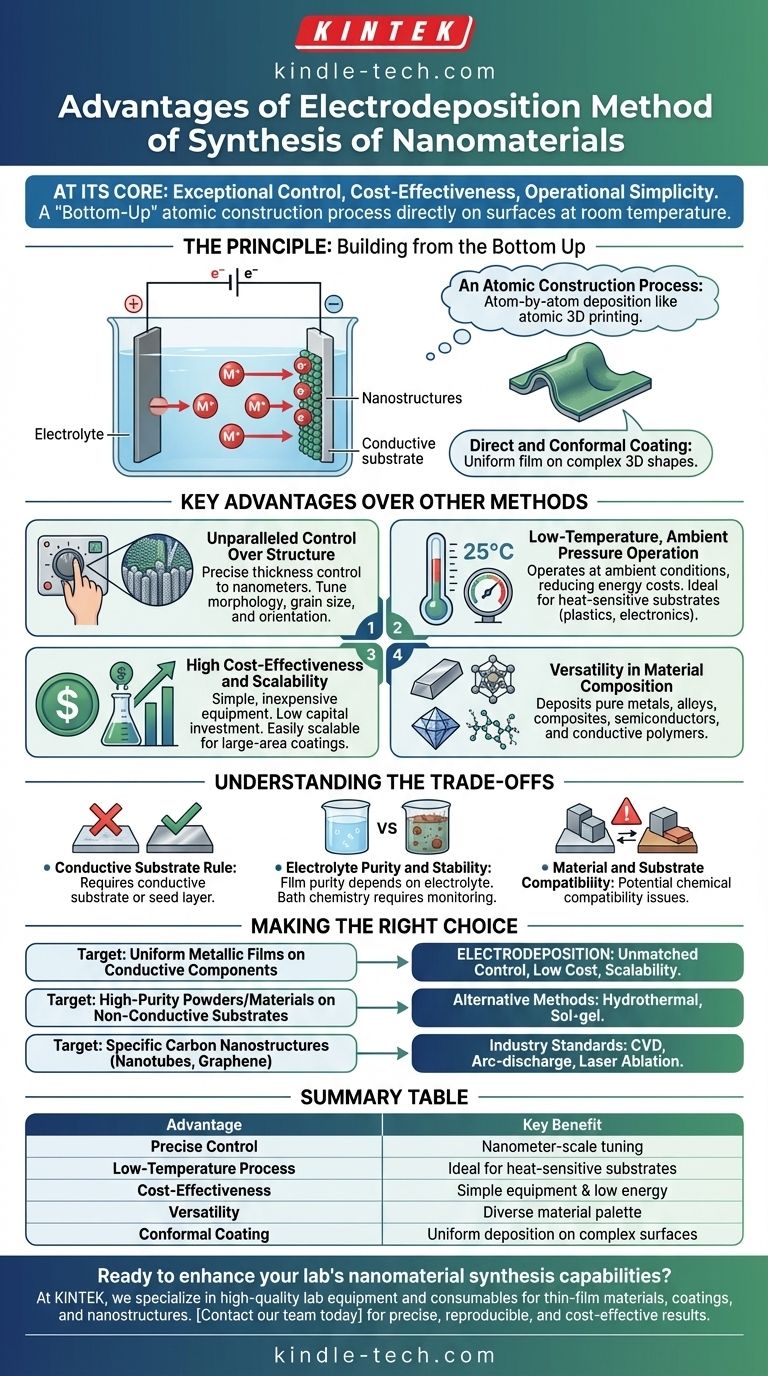

Le principe : construire de bas en haut

L'électrodéposition est un processus électrochimique où un matériau solide est déposé sur une surface conductrice (la cathode) à partir d'une solution contenant ses ions (l'électrolyte). En appliquant une tension, les ions sont entraînés vers la surface, où ils gagnent des électrons et sont réduits à leur état métallique solide, formant un film mince.

Un processus de construction atomique

Considérez l'électrodéposition comme une forme d'impression 3D au niveau atomique. Les ions dans la solution sont « l'encre », et le courant ou la tension électrique appliquée dicte la vitesse et la précision avec lesquelles cette encre est déposée sur le substrat.

Il s'agit d'une approche classique « bottom-up » (de bas en haut), ce qui signifie que le matériau final est construit atome par atome. Cela contraste fortement avec les méthodes « top-down » (de haut en bas) qui commencent avec un matériau en vrac et le réduisent à l'échelle nanométrique.

Revêtement direct et conforme

Parce que le processus est entraîné par un champ électrique dans un milieu liquide, l'électrodéposition peut revêtir des formes complexes et tridimensionnelles avec un film uniforme. Le matériau se dépose sur toute partie conductrice du substrat que l'électrolyte peut atteindre, un avantage significatif par rapport aux méthodes en ligne de mire comme l'évaporation ou la pulvérisation.

Principaux avantages par rapport aux autres méthodes

Comparée à des techniques comme le dépôt chimique en phase vapeur (CVD), le sol-gel ou la synthèse hydrothermale, l'électrodéposition présente un ensemble unique d'avantages convaincants pour des applications spécifiques.

Contrôle inégalé sur la structure

En manipulant soigneusement des paramètres comme la tension, la densité de courant et le temps de dépôt, vous pouvez contrôler précisément l'épaisseur du film jusqu'à l'échelle nanométrique. De plus, l'ajustement des additifs et de la chimie du bain permet d'ajuster la morphologie du matériau, telle que la taille des grains, l'orientation cristalline et la porosité.

Fonctionnement à basse température et pression ambiante

L'un des avantages les plus significatifs est que l'électrodéposition se produit généralement à ou près de la température et de la pression ambiantes. Cela réduit considérablement les coûts énergétiques et élimine le besoin de fours à haute température coûteux ou de chambres à vide requis pour des méthodes comme le CVD ou l'ablation laser. Cela permet également de revêtir des substrats sensibles à la chaleur, tels que les plastiques ou l'électronique organique.

Rentabilité élevée et évolutivité

L'équipement requis est remarquablement simple : une alimentation électrique, un bécher, des électrodes et la solution électrolytique. Ce faible investissement en capital le rend accessible à la fois pour la recherche et la production à l'échelle industrielle. L'extension du processus pour les revêtements de grande surface est souvent une question d'utilisation d'un bain et d'un substrat plus grands, ce qui le rend très économique.

Polyvalence de la composition des matériaux

Bien qu'excellente pour les métaux purs, l'électrodéposition est également très efficace pour créer des alliages en utilisant un électrolyte avec plusieurs types d'ions métalliques. Elle peut également être utilisée pour synthétiser des matériaux composites, des composés semi-conducteurs et des polymères conducteurs, offrant une large palette de matériaux.

Comprendre les compromis et les limitations

Aucune méthode n'est parfaite. Être objectif signifie reconnaître les lacunes ou les défis de l'électrodéposition.

La règle du substrat conducteur

La limitation la plus fondamentale est l'exigence d'un substrat conducteur. Bien que des surfaces non conductrices puissent être utilisées après les avoir prétraitées avec une fine couche d'amorçage conductrice, cela ajoute une étape et une complexité supplémentaires qui ne sont pas présentes dans des méthodes comme le sol-gel, qui peuvent facilement revêtir directement des isolants comme le verre ou la céramique.

Pureté et stabilité de l'électrolyte

La pureté du film final dépend entièrement de la pureté du bain électrolytique. Toute impureté dans la solution peut être co-déposée, dégradant potentiellement les propriétés électriques, mécaniques ou optiques du nanomatériau. La chimie du bain peut également changer au fil du temps, nécessitant une surveillance et un entretien attentifs pour des résultats cohérents.

Compatibilité des matériaux et des substrats

Il peut y avoir des problèmes de compatibilité chimique entre la solution électrolytique et le substrat. Certaines formulations d'électrolytes agressives peuvent corroder ou endommager le matériau du substrat que vous avez l'intention de revêtir.

Faire le bon choix pour votre objectif

La sélection d'une méthode de synthèse nécessite de faire correspondre ses atouts aux exigences spécifiques de votre projet en matière de matériau, de structure et de coût.

- Si votre objectif principal est de créer des films métalliques minces et très uniformes sur un composant conducteur : L'électrodéposition offre une combinaison inégalée de contrôle, de faible coût et d'évolutivité.

- Si votre objectif principal est de synthétiser des poudres autoportantes de haute pureté ou des matériaux sur des substrats non conducteurs : Les méthodes comme la synthèse hydrothermale ou le sol-gel offrent souvent plus de flexibilité.

- Si votre objectif principal est de créer des nanostructures de carbone spécifiques comme des nanotubes ou du graphène : Le dépôt chimique en phase vapeur (CVD), la décharge en arc ou l'ablation laser sont les techniques standard de l'industrie.

En comprenant ces compromis fondamentaux, vous pouvez choisir en toute confiance la technique de synthèse qui correspond le mieux à votre matériau, votre substrat et vos exigences de performance.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Contrôle précis | Réglage de l'épaisseur et de la morphologie à l'échelle nanométrique |

| Processus à basse température | Fonctionnement à température ambiante, idéal pour les substrats sensibles à la chaleur |

| Rentabilité | Équipement simple, faible consommation d'énergie et évolutivité facile |

| Polyvalence | Capable de déposer des métaux, des alliages, des composites et des polymères |

| Revêtement conforme | Dépôt uniforme sur des surfaces conductrices 3D complexes |

Prêt à améliorer les capacités de synthèse de nanomatériaux de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins de recherche. Que vous développiez de nouveaux matériaux en couches minces, des revêtements ou des nanostructures, nos solutions peuvent vous aider à obtenir des résultats précis, reproductibles et rentables.

Discutons de la manière dont notre expertise peut soutenir vos projets. Contactez notre équipe dès aujourd'hui pour trouver l'équipement parfait pour vos flux de travail d'électrodéposition et de synthèse de nanomatériaux !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Électrode à disque de platine rotatif pour applications électrochimiques

- Électrode électrochimique à disque métallique

- Électrode de référence au calomel, chlorure d'argent, sulfate de mercure pour usage en laboratoire

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température