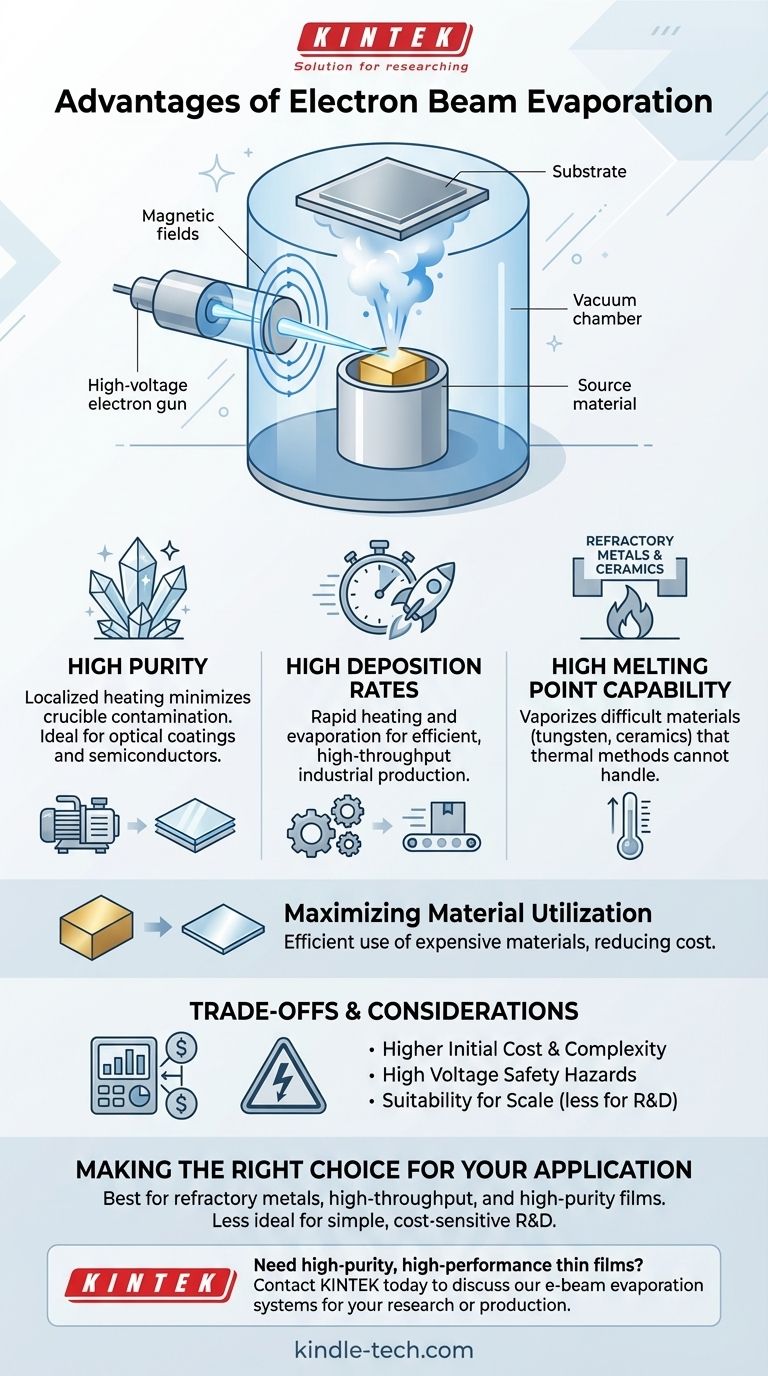

Dans le dépôt de couches minces, l'évaporation par faisceau d'électrons est prisée pour sa combinaison unique de vitesse, de pureté et de polyvalence des matériaux. Cette technique de dépôt physique en phase vapeur (PVD) utilise un faisceau d'électrons à haute énergie pour chauffer un matériau source, provoquant sa vaporisation et le revêtement d'un substrat. Ses principaux avantages sont des vitesses de dépôt exceptionnellement élevées, la capacité de vaporiser des matériaux avec des points de fusion très élevés et une utilisation supérieure des matériaux, ce qui en fait une technologie de base dans la fabrication avancée.

L'avantage fondamental de l'évaporation par faisceau d'électrons réside dans sa méthode de transfert d'énergie direct et localisé. En fournissant une chaleur intense précisément là où elle est nécessaire, elle vaporise efficacement les matériaux difficiles pour créer des films de haute pureté, résolvant des problèmes que des méthodes thermiques plus simples ne peuvent pas aborder.

Le principe fondamental : une énergie intense et focalisée

À la base, l'évaporation par faisceau d'électrons fonctionne en générant et en accélérant des électrons dans un environnement sous vide poussé. Ce mécanisme fondamental est la source de ses avantages les plus puissants.

Comment cela fonctionne : un faisceau d'électrons comme source de chaleur

Un faisceau d'électrons est généré et accéléré par un champ électrique à haute tension, souvent jusqu'à 10 kV. Ce faisceau est ensuite guidé magnétiquement pour frapper un matériau source maintenu dans un creuset refroidi à l'eau. L'énergie cinétique des électrons est convertie en énergie thermique lors de l'impact, provoquant l'évaporation ou la sublimation du matériau.

Libérer le potentiel des matériaux à haut point de fusion

Ce transfert d'énergie direct permet au matériau source d'atteindre des températures extrêmement élevées. Contrairement à l'évaporation thermique traditionnelle, limitée par le point de fusion de l'élément chauffant (comme une barquette en tungstène), le faisceau d'électrons peut vaporiser des métaux réfractaires et des céramiques qui seraient autrement impossibles à traiter.

Atteindre des vitesses de dépôt élevées

La densité de puissance élevée du faisceau d'électrons entraîne un chauffage et une évaporation très rapides. Cela se traduit directement par des vitesses de dépôt élevées, un avantage critique pour les applications industrielles dans l'aérospatiale, la fabrication d'outils et l'optique où le débit est essentiel.

Avantages clés pour la qualité et l'efficacité des films

Au-delà de la puissance brute, la précision du processus du faisceau d'électrons apporte des gains significatifs en qualité de film et en rentabilité.

Assurer une grande pureté

Étant donné que le faisceau d'électrons ne chauffe qu'un petit point sur le matériau source, le creuset environnant reste froid. Ce chauffage localisé empêche le creuset lui-même de dégazer ou de fondre, réduisant considérablement le risque que des impuretés soient incorporées dans le film déposé. L'environnement sous vide poussé assure en outre un chemin propre de la source au substrat.

Maximiser l'utilisation des matériaux

Le processus est très efficace. Puisque seul le matériau cible est vaporisé, très peu est gaspillé. Cette utilisation élevée des matériaux fait de l'évaporation par faisceau d'électrons un choix rentable, en particulier lors du travail avec des matériaux coûteux courants dans les applications semi-conductrices et optiques.

Contrôle du processus et répétabilité

La puissance et la position du faisceau d'électrons sont précisément contrôlables. Cela permet des vitesses de dépôt stables et répétables, ce qui est crucial pour la fabrication de structures multicouches complexes telles que les revêtements optiques pour l'optique laser, le verre architectural et les panneaux solaires.

Comprendre les compromis

Bien que puissant, l'évaporation par faisceau d'électrons n'est pas la solution universelle pour tous les besoins de dépôt. Ses avantages s'accompagnent de défis et de coûts spécifiques qui doivent être pris en compte.

Coût initial et complexité plus élevés

L'équipement nécessaire à l'évaporation par faisceau d'électrons est nettement plus complexe et coûteux que celui de l'évaporation thermique de base. Le système comprend une alimentation haute tension, des composants de guidage de faisceau magnétique et un système de refroidissement par eau sophistiqué, représentant un investissement en capital important.

Risques de sécurité liés à la haute tension

Travailler avec des sources d'alimentation haute tension introduit des risques de sécurité inhérents. Une formation appropriée, un blindage et des protocoles de sécurité sont obligatoires pour atténuer le potentiel de dangers électriques pendant le fonctionnement et la maintenance.

Adaptation à l'échelle

Bien qu'excellent pour les processus par lots industriels tels que les revêtements ophtalmiques, la mise à l'échelle linéaire du processus peut être difficile. Cette complexité peut parfois le rendre moins adapté à certaines applications de prototypage rapide ou de laboratoire à petite échelle où des méthodes plus simples pourraient suffire.

Faire le bon choix pour votre application

Le choix de l'évaporation par faisceau d'électrons dépend entièrement de vos exigences en matière de matériaux, de votre échelle de production et de vos normes de qualité.

- Si votre objectif principal est de déposer des métaux réfractaires ou des céramiques : Le faisceau d'électrons est souvent le seul choix PVD viable en raison de sa capacité à atteindre les températures nécessaires.

- Si votre objectif principal est la production industrielle à haut débit : Les vitesses de dépôt élevées de l'évaporation par faisceau d'électrons la rendent idéale pour une fabrication efficace à grande échelle.

- Si votre objectif principal est de créer des films optiques ou électroniques de haute pureté : Le chauffage localisé du faisceau d'électrons minimise la contamination, ce qui se traduit par une qualité de film supérieure pour les applications exigeantes.

- Si votre objectif principal est la R&D sensible aux coûts avec des métaux courants : Des méthodes plus simples et moins coûteuses, comme l'évaporation thermique résistive, pourraient être un point de départ plus pratique.

En fin de compte, l'évaporation par faisceau d'électrons est le choix de l'expert lorsque les exigences en matière de matériaux concernant la température, la pureté ou la vitesse de dépôt dépassent les capacités des méthodes thermiques plus simples.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Idéal pour |

|---|---|---|

| Vitesse de dépôt élevée | Vaporisation rapide pour une production efficace | Revêtement industriel, fabrication à haut débit |

| Haute pureté des matériaux | Le chauffage localisé minimise la contamination du creuset | Revêtements optiques, dispositifs semi-conducteurs |

| Capacité de haut point de fusion | Vaporise les métaux réfractaires et les céramiques | Aérospatiale, outillage, céramiques avancées |

| Haute utilisation des matériaux | Utilisation efficace du matériau source, réduction des déchets | Utilisation rentable des matériaux coûteux |

Besoin de déposer des couches minces hautes performances et de haute pureté ?

L'évaporation par faisceau d'électrons de KINTEK offre la pureté exceptionnelle, les vitesses de dépôt élevées et la polyvalence des matériaux requis pour les applications exigeantes dans l'optique, les semi-conducteurs et l'aérospatiale. Notre expertise en équipement de laboratoire garantit que vous obtenez la bonne solution pour traiter efficacement les métaux réfractaires et les céramiques.

Contactez KINTALK dès aujourd'hui pour discuter de la manière dont nos systèmes d'évaporation par faisceau d'électrons peuvent faire progresser votre recherche ou votre production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température