Les principaux avantages d'un moule multi-empreintes sont une augmentation spectaculaire de la production et une réduction significative du coût par pièce. En créant plusieurs composants en un seul cycle de moulage par injection, vous utilisez la même machine, le même opérateur et le même temps de cycle pour produire plus d'unités, réalisant ainsi de puissantes économies d'échelle.

Un moule multi-empreintes est un investissement dans l'efficacité. Bien que le coût initial de l'outillage soit plus élevé, il permet de réduire les prix unitaires et d'augmenter le débit, ce qui en fait le choix définitif pour la fabrication à grand volume.

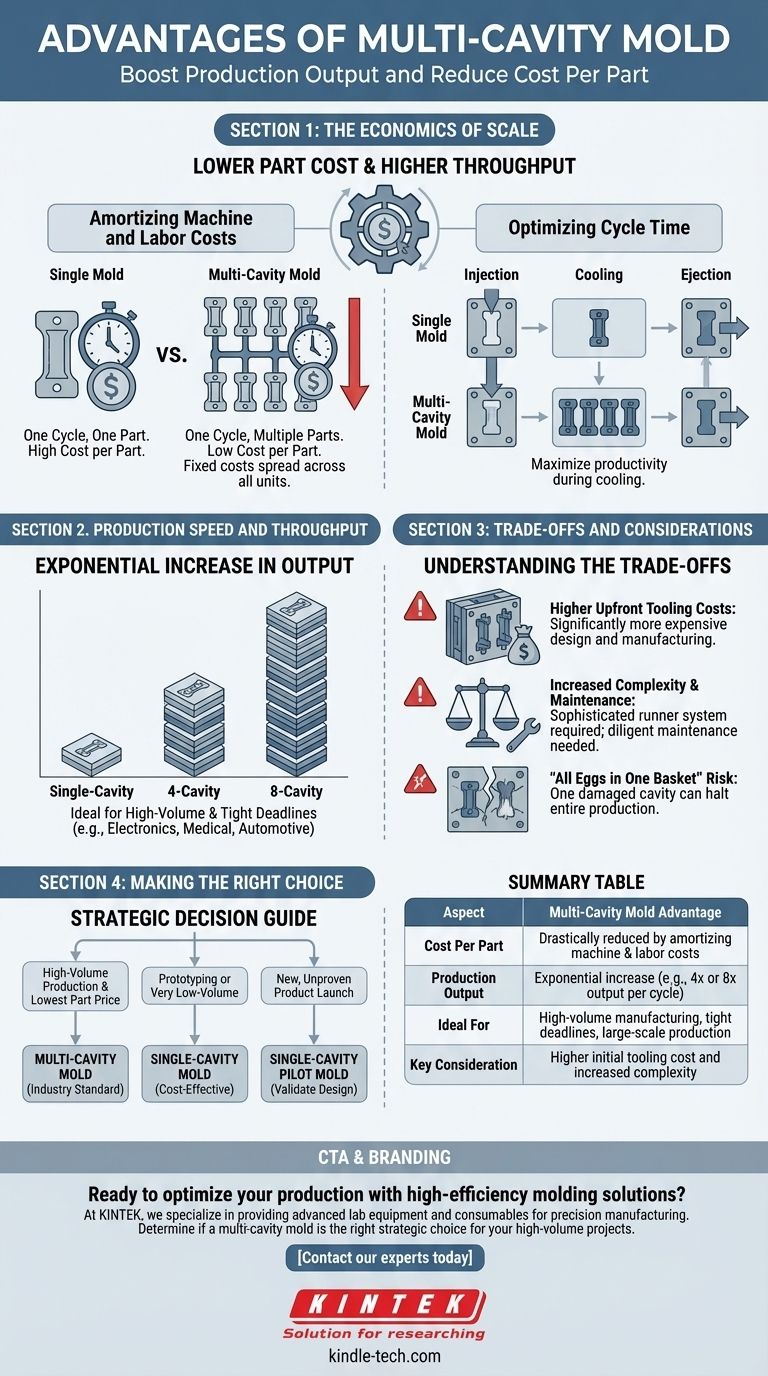

L'économie d'échelle : pourquoi plus d'empreintes réduisent le coût des pièces

La raison la plus convaincante d'utiliser un moule multi-empreintes est son impact direct sur le prix final de chaque pièce. Cette réduction des coûts n'est pas marginale ; c'est un changement fondamental dans l'économie de production.

Amortissement des coûts machine et main-d'œuvre

Un seul cycle de moulage par injection a des coûts fixes associés, principalement le temps de fonctionnement de la machine et la main-d'œuvre de l'opérateur.

Qu'un moule produise une pièce ou huit pièces, la machine effectue toujours un seul cycle. Un outil multi-empreintes répartit ces coûts fixes sur toutes les pièces produites, réduisant drastiquement la contribution au coût de chaque unité.

Optimisation du temps de cycle

Le temps de cycle total comprend l'injection, le refroidissement et l'éjection. Le refroidissement est souvent la phase la plus longue.

Un moule multi-empreintes utilise efficacement toute cette période. Pendant que les pièces refroidissent, vous solidifiez plusieurs unités simultanément au lieu d'une seule, maximisant ainsi la productivité de chaque seconde.

L'impact sur la vitesse de production et le débit

Pour les projets à forte demande ou avec des délais serrés, la vitesse de production est primordiale. Les moules multi-empreintes offrent une augmentation exponentielle de la production par rapport à leurs homologues à empreinte unique.

Atteindre une production à grand volume

Un moule à 4 empreintes produit environ quatre fois plus de pièces qu'un moule à empreinte unique sur la même période, en utilisant une seule machine. Un moule à 8 empreintes produit huit fois plus de pièces.

Cette capacité est essentielle pour répondre aux demandes de l'électronique grand public, des consommables médicaux ou des composants automobiles où des millions d'unités sont requises annuellement.

Respecter les délais serrés du marché

Pour le lancement d'un nouveau produit, la capacité à constituer rapidement des stocks peut être un avantage concurrentiel significatif. Le moulage multi-empreintes vous permet de passer de zéro à des centaines de milliers d'unités en une fraction du temps, vous assurant de pouvoir répondre à la demande du jour du lancement.

Comprendre les compromis et les considérations

Les avantages des moules multi-empreintes sont clairs, mais ils ne sont pas la solution adaptée à tous les projets. Comprendre les compromis est essentiel pour prendre une décision éclairée.

Coûts d'outillage initiaux plus élevés

C'est l'obstacle le plus important. Un moule multi-empreintes est considérablement plus complexe et coûteux à concevoir et à fabriquer qu'un moule à empreinte unique.

Le coût n'augmente pas de manière linéaire. Un moule à 4 empreintes coûtera significativement plus cher que quatre moules à empreinte unique en raison de la complexité du système de canaux d'alimentation interne requis pour alimenter toutes les empreintes.

Complexité accrue de l'outil et maintenance

Un moule multi-empreintes nécessite un système de canaux sophistiqué pour distribuer uniformément le plastique fondu à chaque empreinte. Atteindre un remplissage équilibré – où toutes les empreintes se remplissent au même rythme et à la même pression – est un défi d'ingénierie complexe.

Les déséquilibres peuvent entraîner des défauts de pièces comme des injections incomplètes ou des bavures, et l'outil lui-même nécessite une maintenance plus diligente pour que toutes les empreintes fonctionnent parfaitement.

Le risque de "mettre tous ses œufs dans le même panier"

Si une empreinte est endommagée ou nécessite une maintenance, l'ensemble du moule peut devoir être retiré de la production. Cela interrompt la production de toutes les empreintes, un risque absent lors de l'utilisation de plusieurs moules à empreinte unique indépendants.

Faire le bon choix pour vos objectifs de production

Le choix du bon nombre d'empreintes est une décision stratégique qui équilibre le volume de votre projet, votre budget et votre calendrier.

- Si votre objectif principal est la production à grand volume et le prix de pièce le plus bas possible : Un moule multi-empreintes est la norme de l'industrie une fois que votre volume projeté justifie l'investissement initial dans l'outillage.

- Si votre objectif principal est le prototypage ou la production à très faible volume : Un moule à empreinte unique est le choix le plus rentable et le plus pratique en raison de son coût initial minimal.

- Si votre objectif principal est de lancer un nouveau produit non éprouvé : Une stratégie courante consiste à commencer par un moule pilote à empreinte unique pour valider la conception avant de s'engager dans un outil de production multi-empreintes coûteux.

En fin de compte, le choix du bon nombre d'empreintes est une décision stratégique qui équilibre l'investissement initial et l'efficacité de fabrication à long terme.

Tableau récapitulatif :

| Aspect | Avantage du moule multi-empreintes |

|---|---|

| Coût par pièce | Drastiquement réduit par l'amortissement des coûts machine et main-d'œuvre sur plusieurs unités |

| Production | Augmentation exponentielle (par exemple, 4x ou 8x la production par cycle) |

| Idéal pour | Fabrication à grand volume, délais serrés, production à grande échelle |

| Considération clé | Coût d'outillage initial plus élevé et complexité accrue |

Prêt à optimiser votre production avec des solutions de moulage à haute efficacité ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés, y compris des solutions pour la fabrication de précision. Notre expertise peut vous aider à déterminer si un moule multi-empreintes est le bon choix stratégique pour augmenter votre production et réduire vos coûts pour les projets à grand volume.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nous pouvons apporter efficacité et échelle à votre laboratoire ou à votre ligne de production.

Guide Visuel

Produits associés

- Presse à moule de forme spéciale pour laboratoire

- Presse à moule polygonale pour laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Moule de pressage bidirectionnel rond pour laboratoire

- Moule de Presse à Billes pour Laboratoire

Les gens demandent aussi

- Quelles sont les considérations pour la conception de moules ? Optimiser pour la qualité, la vitesse et le coût

- Pourquoi les moules spéciaux en acier à outils pour travaux à chaud sont-ils préférés aux moules traditionnels en graphite pour le frittage à froid du ZnO ?

- Quelles sont les fonctions des moules en graphite de haute résistance ? Rôles clés dans le frittage par pressage à chaud sous vide d'oxyde d'yttrium

- Quel rôle jouent les matrices en graphite lors du frittage par plasma pulsé (SPS) des poudres céramiques ? Améliorer l'efficacité du frittage

- Quels sont les inconvénients d'un moule à deux plaques ? Gating inflexible et retrait manuel des carottes

- Quelle fonction remplissent les moules en graphite de haute résistance lors du frittage par pressage à chaud sous vide du CuW30 ? Optimiser la densification

- Quelles sont les fonctions principales des moules en graphite de haute pureté ? Améliorer la précision du frittage sous presse à chaud sous vide

- Qu'est-ce qu'une moulure d'insertion ? Un guide simple pour ajouter des détails architecturaux