Le dépôt physique en phase vapeur (PVD) offre une puissante combinaison de polyvalence des matériaux, de caractéristiques de haute performance et de sécurité environnementale. Ce processus de revêtement sous vide permet le dépôt de films exceptionnellement minces, durs et durables sur une vaste gamme de substrats. Les principaux avantages découlent de sa capacité à manipuler les matériaux au niveau atomique, créant des propriétés de surface souvent impossibles à obtenir par d'autres méthodes.

L'avantage fondamental du PVD est sa capacité à concevoir la surface d'un matériau pour des performances supérieures sans altérer les propriétés fondamentales du composant sous-jacent. Il apporte une solution à l'usure, au frottement et à la corrosion tout en étant une technologie respectueuse de l'environnement.

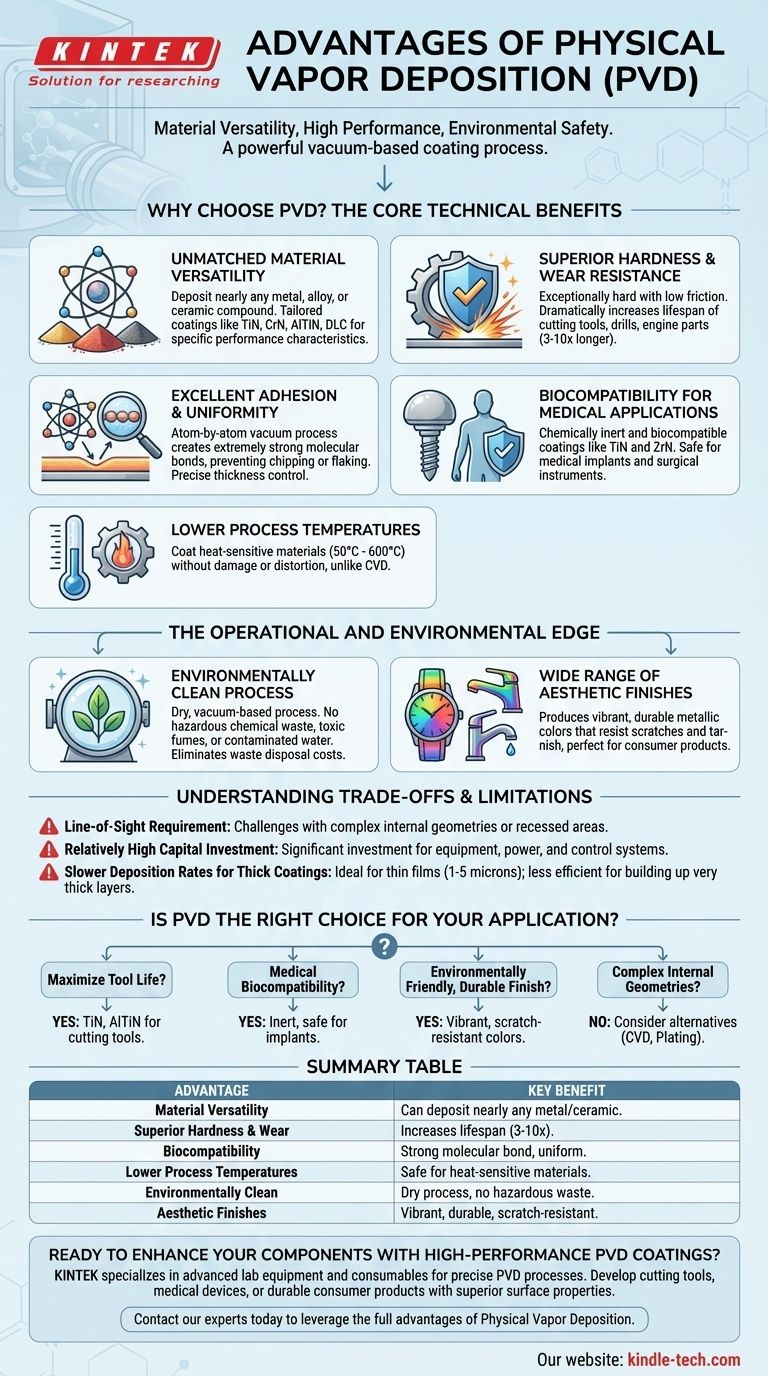

Pourquoi choisir le PVD ? Les principaux avantages techniques

Le dépôt physique en phase vapeur n'est pas une méthode unique mais une famille de processus (comme la pulvérisation cathodique et l'évaporation) qui partagent des principes communs. Ces principes donnent lieu à plusieurs avantages techniques clés.

Polyvalence inégalée des matériaux

Le PVD peut déposer presque tous les métaux, alliages ou composés céramiques. Cela inclut des matériaux comme le nitrure de titane (TiN), le nitrure de chrome (CrN), le nitrure d'aluminium-titane (AlTiN) et le carbone de type diamant (DLC). Cela permet aux ingénieurs de sélectionner un revêtement spécifiquement adapté à la caractéristique de performance souhaitée.

Dureté et résistance à l'usure supérieures

Les revêtements PVD sont exceptionnellement durs et ont un faible coefficient de frottement. Cela augmente considérablement la durée de vie des outils et des composants soumis à une forte usure, tels que les outils de coupe, les forets, les moules et les pièces de moteur. Un outil revêtu peut souvent durer de trois à dix fois plus longtemps qu'un outil non revêtu.

Excellente adhérence et uniformité

Parce que le PVD est un processus de dépôt atome par atome sous vide, la liaison entre le revêtement et le substrat est extrêmement forte au niveau moléculaire. Cela empêche le revêtement de s'écailler ou de se désagréger. Le processus permet également un contrôle très précis de l'épaisseur du film, assurant une couche uniforme.

Biocompatibilité pour les applications médicales

De nombreux revêtements PVD, tels que le nitrure de titane (TiN) et le nitrure de zirconium (ZrN), sont chimiquement inertes et biocompatibles. Cela en fait un excellent choix pour les implants médicaux, les instruments chirurgicaux et les dispositifs dentaires, car ils ne réagissent pas avec le corps humain.

Températures de processus plus basses

Comparés aux méthodes alternatives comme le dépôt chimique en phase vapeur (CVD), les processus PVD peuvent être exécutés à des températures beaucoup plus basses (généralement entre 50°C et 600°C). Cela permet le revêtement de matériaux sensibles à la chaleur, tels que les plastiques, l'aluminium et les aciers trempés, sans les endommager ni les déformer.

L'avantage opérationnel et environnemental

Au-delà de ses performances techniques, le PVD présente des avantages significatifs en termes d'impact opérationnel et environnemental, ce qui en fait un choix moderne et durable.

Un processus respectueux de l'environnement

Le PVD est un processus entièrement sec, basé sur le vide. Contrairement aux méthodes de placage humide traditionnelles comme le chromage, il ne produit pas de déchets chimiques dangereux, pas de fumées toxiques et pas d'eau contaminée. Cela élimine les coûts et les risques importants associés à l'élimination des déchets dangereux.

Large gamme de finitions esthétiques

Le processus PVD peut produire un vaste spectre de couleurs métalliques vives qui ne sont pas seulement décoratives mais aussi très durables. Cela en fait un choix populaire pour les produits de consommation comme les montres, les robinets et la quincaillerie, où la finition doit résister aux rayures et au ternissement pendant des années.

Comprendre les compromis et les limites

Aucune technologie n'est parfaite pour toutes les applications. Pour prendre une décision éclairée, il est essentiel de comprendre les contraintes du PVD.

L'exigence de la ligne de visée

Le PVD est un processus "en ligne de visée", ce qui signifie que le matériau de revêtement se déplace en ligne droite de la source au substrat. Cela rend difficile le revêtement de géométries internes complexes ou de zones profondément encastrées. L'obtention d'une couverture uniforme sur des pièces complexes nécessite des montages sophistiqués et une rotation à l'intérieur de la chambre.

Investissement en capital relativement élevé

Les chambres à vide, les alimentations électriques et les systèmes de contrôle requis pour le PVD représentent un investissement en capital important. Cela peut rendre le processus moins rentable pour des composants très simples et de faible valeur où les gains de performance ne sont pas critiques.

Vitesses de dépôt plus lentes pour les revêtements épais

Bien que le PVD soit idéal pour les films minces (généralement 1 à 5 microns), il peut être plus lent que des processus comme la galvanoplastie pour l'accumulation de couches très épaisses. Le processus est optimisé pour les films minces améliorant les performances, et non pour le dépôt de matériaux en vrac.

Le PVD est-il le bon choix pour votre application ?

Le choix d'une technologie de revêtement dépend entièrement de votre objectif final. Le PVD excelle lorsque la performance de surface est le principal moteur.

- Si votre objectif principal est de maximiser la durée de vie des outils et la résistance à l'usure : Les revêtements PVD comme le TiN ou l'AlTiN sont la norme industrielle pour les outils de coupe, les poinçons et les moules.

- Si votre objectif principal est la biocompatibilité pour les dispositifs médicaux : Le PVD offre des revêtements inertes, sûrs et durables, idéaux pour les implants et les instruments chirurgicaux.

- Si votre objectif principal est une finition décorative durable et respectueuse de l'environnement : Le PVD offre une vaste gamme de couleurs vives avec une résistance aux rayures bien supérieure à celle de la peinture ou du placage traditionnel.

- Si vous revêtez des géométries internes complexes : Vous devez examiner attentivement les limitations de la ligne de visée et pourriez avoir besoin d'explorer des méthodes alternatives comme le CVD ou le placage spécialisé.

En fin de compte, le PVD vous permet de repenser fondamentalement la surface d'un composant pour répondre à des exigences de performance que le matériau en vrac seul ne pourrait jamais atteindre.

Tableau récapitulatif :

| Avantage | Principal bénéfice |

|---|---|

| Polyvalence des matériaux | Peut déposer presque tous les métaux, alliages ou composés céramiques. |

| Dureté et usure supérieures | Augmente considérablement la durée de vie des outils et des composants (3-10x). |

| Excellente adhérence | Une forte liaison moléculaire assure un revêtement uniforme et durable. |

| Biocompatibilité | Idéal pour les implants médicaux et les instruments chirurgicaux. |

| Températures de processus plus basses | Sûr pour le revêtement de matériaux sensibles à la chaleur comme les plastiques. |

| Respectueux de l'environnement | Processus sec, basé sur le vide, sans déchets dangereux. |

| Finitions esthétiques | Produit des couleurs vives, durables et résistantes aux rayures. |

Prêt à améliorer vos composants avec des revêtements PVD haute performance ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les processus PVD précis. Que vous développiez des outils de coupe, des dispositifs médicaux ou des produits de consommation durables, nos solutions peuvent vous aider à obtenir des propriétés de surface supérieures comme une dureté inégalée, une résistance à l'usure et une biocompatibilité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire en matière de revêtement et vous aider à tirer pleinement parti des avantages du dépôt physique en phase vapeur.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température