Le plus grand avantage du dépôt chimique en phase vapeur assisté par plasma (PECVD) est sa capacité à fonctionner à des températures nettement inférieures à celles des méthodes CVD thermiques conventionnelles. Alors que le CVD standard repose uniquement sur une chaleur élevée pour piloter les réactions chimiques, le PECVD utilise un plasma énergisé pour obtenir le même résultat. Cette différence fondamentale élargit considérablement la gamme de matériaux pouvant être revêtus avec succès.

Bien que le CVD conventionnel soit un outil puissant pour créer des revêtements purs et uniformes, ses exigences de haute température limitent son utilisation. Le PECVD surmonte cela en utilisant un plasma riche en énergie, ouvrant la possibilité de déposer des films de haute qualité sur des matériaux sensibles à la température sans provoquer de dommages.

L'avantage principal : Abaisser la barrière de la température

La principale raison de choisir le PECVD par rapport à d'autres méthodes est son fonctionnement à basse température. Cette capacité découle directement de la manière dont il initie le processus de dépôt.

Comment fonctionne le CVD conventionnel (le problème de la chaleur)

Les processus CVD thermiques standard nécessitent des températures élevées, souvent de plusieurs centaines à plus de mille degrés Celsius. Cette énergie thermique est nécessaire pour rompre les liaisons chimiques dans les gaz précurseurs, permettant aux atomes de réagir et de se déposer sur la surface du substrat sous forme de couche mince.

La solution PECVD : Utiliser le plasma au lieu de la chaleur

Le PECVD remplace la nécessité d'une chaleur extrême par l'énergie d'un plasma. Un champ électrique, généralement à radiofréquence (RF) ou à courant continu (CC), est appliqué au gaz précurseur, arrachant des électrons aux atomes et créant un environnement hautement réactif d'ions et de radicaux.

Ce plasma énergisé fournit l'énergie nécessaire pour rompre les liaisons chimiques et piloter la réaction de dépôt à une température de substrat beaucoup plus basse.

Impact sur la compatibilité des matériaux

Cette température de fonctionnement plus basse est l'avantage critique. Elle permet le dépôt de films durables et de haute qualité sur des substrats qui fondraient, se déformeraient ou seraient fonctionnellement détruits par la chaleur d'un processus CVD conventionnel.

Cela rend le PECVD essentiel pour les applications impliquant des polymères, des plastiques, des circuits électroniques préfabriqués et d'autres composants sensibles à la température.

Avantages hérités du CVD conventionnel

Bien que son fonctionnement à basse température soit sa caractéristique déterminante, le PECVD conserve également les puissants avantages fondamentaux de la famille plus large des techniques CVD.

Haute pureté et uniformité

Comme le CVD thermique, le PECVD est capable de produire des films d'une pureté exceptionnellement élevée. Le processus est également non-linéaire (non-line-of-sight), ce qui signifie qu'il peut créer un revêtement conforme uniforme sur des pièces aux formes complexes et aux surfaces complexes.

Polyvalence et contrôle

Le processus est très polyvalent et peut être utilisé pour déposer une large gamme de matériaux, y compris des céramiques et des isolants comme le carbure de silicium (SiC). Les techniciens ont un contrôle total sur les paramètres du processus, permettant la création précise de couches ultra-minces essentielles pour l'électronique moderne.

Forte adhérence et durabilité

Les films PECVD forment généralement des revêtements durables qui adhèrent très bien au substrat. Ces revêtements peuvent être conçus pour offrir une résistance à l'abrasion, à la corrosion et aux variations extrêmes de température.

Comprendre les compromis

Aucune technologie n'est sans compromis. Bien que puissant, le PECVD introduit des complexités qui ne sont pas présentes dans les systèmes thermiques plus simples.

Complexité et coût du système

Un système PECVD est intrinsèquement plus complexe qu'un four CVD thermique. Il nécessite une chambre à vide, des systèmes d'alimentation en gaz et, surtout, une source d'alimentation (comme un générateur RF) et le matériel associé pour créer et maintenir le plasma. Cela augmente à la fois le coût initial de l'équipement et les frais généraux de maintenance.

Potentiel de dommages induits par le plasma

Les ions de haute énergie présents dans le plasma peuvent, dans certains cas, bombarder physiquement le substrat ou le film en croissance. Cela peut induire des contraintes ou créer des défauts microscopiques, qui doivent être soigneusement gérés en ajustant finement les conditions du plasma.

Propriétés des films différentes

Étant donné que le dépôt se produit à des températures plus basses et dans un environnement plasma, les propriétés du film résultant peuvent différer de celles obtenues avec le CVD thermique. Par exemple, les films PECVD peuvent avoir une densité ou une composition chimique différente (par exemple, une teneur en hydrogène plus élevée), ce qui peut être un avantage ou un inconvénient selon l'application.

Comment appliquer cela à votre projet

Choisir entre le PECVD et le CVD conventionnel nécessite une compréhension claire de la contrainte principale de votre projet : la tolérance thermique du substrat.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur : Le PECVD est le choix définitif et souvent le seul viable pour éviter les dommages thermiques aux matériaux tels que les plastiques ou les dispositifs électroniques complets.

- Si votre objectif principal est d'obtenir des propriétés de film spécifiques : Vous devez évaluer les deux méthodes, car la densité ou la pureté du film « optimale » pour un matériau donné peut être obtenue à des températures élevées ou basses.

- Si votre objectif principal est de minimiser le coût de l'équipement pour un matériau simple : Le CVD thermique conventionnel est la solution la plus rentable, à condition que votre substrat puisse facilement supporter les températures de traitement élevées.

Comprendre ce compromis fondamental entre température et propriété est la clé pour sélectionner la bonne technologie de dépôt pour votre application spécifique.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Fonctionnement à basse température | Dépose des films à des températures nettement inférieures à celles du CVD conventionnel, évitant d'endommager les substrats sensibles. |

| Haute pureté et uniformité | Produit des revêtements extrêmement purs et conformes, même sur des formes complexes. |

| Polyvalence des matériaux | Capable de déposer une large gamme de matériaux, y compris des céramiques et des isolants comme le carbure de silicium (SiC). |

| Forte adhérence | Crée des revêtements durables et bien adhérents, résistants à l'abrasion et à la corrosion. |

Besoin de déposer des films minces de haute qualité sur des matériaux sensibles à la température ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables avancés, y compris des systèmes PECVD, pour répondre à vos besoins spécifiques en laboratoire. Notre expertise garantit que vous obtenez la bonne solution pour le revêtement de polymères, de plastiques et de composants électroniques sans dommage thermique. Contactez-nous dès aujourd'hui pour discuter de la manière dont le PECVD peut améliorer votre processus de recherche ou de production !

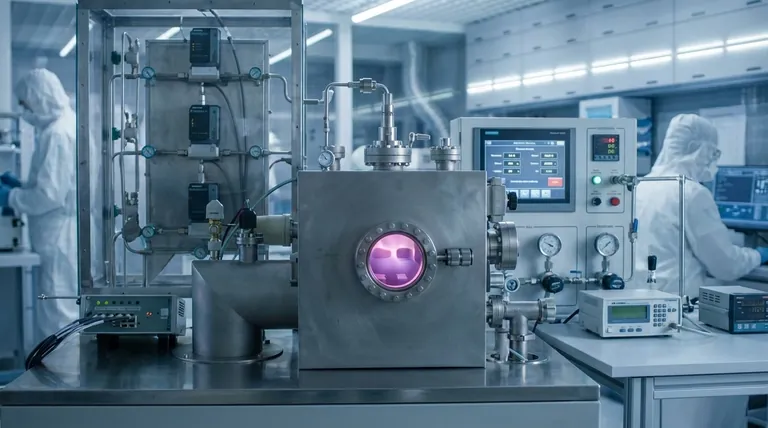

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt