Essentiellement, le dépôt physique en phase vapeur (PVD) est un processus de revêtement avancé qui offre une combinaison inégalée de performance, de précision et de polyvalence. Il s'agit d'une méthode de dépôt sous vide utilisée pour produire des films extrêmement minces et haute performance sur une grande variété de substrats, améliorant leur durabilité, leur fonctionnalité et leur apparence d'une manière que d'autres méthodes de revêtement ne peuvent pas égaler.

L'avantage principal du PVD est sa capacité à déposer des revêtements en couches minces hautement durables, fonctionnels et esthétiquement plaisants sur une vaste gamme de matériaux — y compris ceux sensibles à la chaleur — avec une précision exceptionnelle et un impact environnemental minimal.

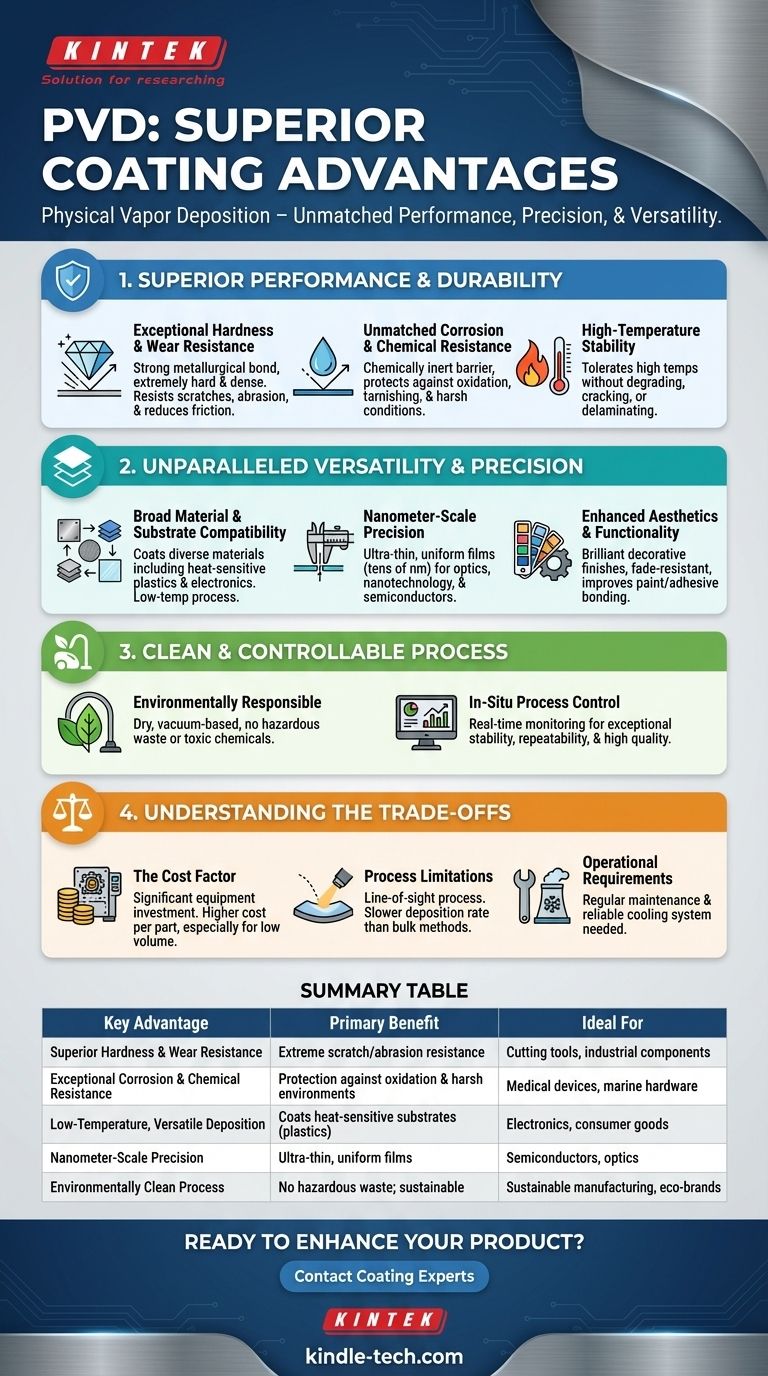

Performance et durabilité supérieures

Une raison essentielle de choisir le PVD est l'amélioration significative des propriétés physiques d'un produit. Le processus crée une liaison métallurgique solide entre le revêtement et le substrat, résultant en une finition qui fait partie de l'objet lui-même, et non seulement une couche superficielle.

Dureté et résistance à l'usure exceptionnelles

Les revêtements PVD sont extrêmement durs et denses, offrant une barrière puissante contre les dommages. Cela augmente considérablement la résistance d'un produit aux rayures, à l'abrasion et à l'usure générale.

Les revêtements réduisent également le coefficient de friction, créant une surface lubrifiée qui améliore les performances et la longévité des pièces mobiles.

Résistance inégalée à la corrosion et aux produits chimiques

Le film déposé agit comme une barrière chimiquement inerte, protégeant le substrat sous-jacent contre l'oxydation, le ternissement et la corrosion. Cela rend le PVD idéal pour les composants exposés à des conditions environnementales ou chimiques difficiles.

Stabilité à haute température

Les revêtements PVD sont capables de tolérer des températures élevées sans se dégrader, se fissurer ou se décoller. Cette stabilité est essentielle pour les applications dans les moteurs haute performance, les outils de coupe et les composants aérospatiaux.

Polyvalence et précision inégalées

Le PVD n'est pas un processus unique, mais une famille de techniques, ce qui lui confère une flexibilité incroyable. Il va bien au-delà de ce que les méthodes traditionnelles comme la galvanoplastie peuvent accomplir.

Large compatibilité des matériaux et des substrats

Le processus peut déposer une vaste gamme de matériaux, y compris des métaux purs, des alliages, des carbures, des nitrures et des oxydes.

Crucialement, le PVD est un processus à basse température. Cela lui permet de revêtir des substrats qui ne peuvent pas supporter la chaleur élevée des autres méthodes, tels que les plastiques, l'électronique sensible et les matériaux biocompatibles.

Précision à l'échelle nanométrique

Le PVD permet le dépôt de films exceptionnellement minces — souvent seulement quelques dizaines de nanomètres — tout en maintenant une uniformité et une précision dimensionnelle parfaites.

Cette précision est essentielle pour les applications modernes en nanotechnologie, en optique (par exemple, les revêtements antireflets), en photovoltaïque et dans les semi-conducteurs.

Esthétique et fonctionnalité améliorées

Au-delà de la protection, le PVD offre des finitions décoratives brillantes dans un large éventail de couleurs résistantes à l'écaillage et à la décoloration. Il peut également améliorer une surface pour une meilleure adhérence de la peinture ou des adhésifs.

Un processus propre et contrôlable

Les caractéristiques opérationnelles du PVD offrent des avantages significatifs en matière de contrôle qualité et de responsabilité environnementale, le distinguant des processus plus anciens basés sur des produits chimiques.

Responsable sur le plan environnemental

Le PVD est un processus sec basé sur le vide qui ne produit aucun déchet dangereux et n'utilise aucun produit chimique toxique. Cette opération propre élimine les risques environnementaux et de sécurité associés à des méthodes comme le placage chimique.

Contrôle du processus in situ

Les systèmes PVD modernes permettent une surveillance et un contrôle en temps réel et in situ. Cela assure une stabilité, une répétabilité et une rétroaction exceptionnelles pendant le dépôt, conduisant à des résultats de haute qualité constants.

Comprendre les compromis

Bien que le PVD offre de puissants avantages, il est essentiel de reconnaître ses limites pour déterminer s'il s'agit de la bonne solution pour votre application.

Le facteur coût

L'équipement PVD représente un investissement en capital important. La complexité du processus peut le rendre plus coûteux par pièce que certaines méthodes de revêtement traditionnelles, en particulier pour la production à faible volume.

Limites du processus

Le PVD est un processus à visée directe (line-of-sight), ce qui peut rendre difficile le revêtement uniforme de géométries internes complexes. Il a également tendance à avoir un taux de dépôt ou un rendement plus lent par rapport aux processus de masse comme la galvanoplastie.

Exigences opérationnelles

Les chambres à vide et l'équipement associé nécessitent un entretien régulier pour garantir des performances constantes. Un système de refroidissement fiable et souvent substantiel est également une exigence opérationnelle critique.

Faire le bon choix pour votre objectif

Le PVD est un choix supérieur lorsque la performance et la précision ne sont pas négociables. Pour décider s'il convient à votre projet, considérez votre objectif principal.

- Si votre objectif principal est de maximiser la durée de vie et la durabilité du produit : Le PVD offre une résistance inégalée à l'usure, à la corrosion et à la chaleur, ce qui en fait le choix définitif pour les pièces haute performance.

- Si votre objectif principal est de revêtir des matériaux sensibles ou non traditionnels : L'application à basse température du PVD en fait l'une des seules méthodes viables pour revêtir les plastiques, l'électronique ou les substrats biomédicaux sans causer de dommages.

- Si votre objectif principal est d'obtenir des propriétés esthétiques ou optiques spécifiques : Le PVD offre un contrôle précis de la couleur, de la finition et de l'épaisseur du film, créant des esthétiques brillantes et durables ou des fonctions optiques exactes que d'autres méthodes ne peuvent pas reproduire.

- Si votre objectif principal est la durabilité environnementale et le contrôle des processus : Le PVD est un processus intrinsèquement propre et hautement contrôlable, éliminant les déchets dangereux et assurant des résultats répétables et de haute qualité.

En fin de compte, choisir le PVD est un investissement dans la performance, la précision et la longévité supérieures de votre produit.

Tableau récapitulatif :

| Avantage clé | Bénéfice principal | Idéal pour |

|---|---|---|

| Dureté et résistance à l'usure supérieures | Résistance extrême aux rayures/abrasions et friction réduite | Outils de coupe, composants industriels, pièces mobiles |

| Résistance exceptionnelle à la corrosion et aux produits chimiques | Protection contre l'oxydation, le ternissement et les environnements difficiles | Dispositifs médicaux, quincaillerie marine, pièces de traitement chimique |

| Dépôt polyvalent à basse température | Revêtement de substrats sensibles à la chaleur comme les plastiques et l'électronique | Électronique, biens de consommation, composants biomédicaux |

| Précision à l'échelle nanométrique | Films ultra-minces et uniformes pour des applications exigeantes | Semi-conducteurs, optique, nanotechnologie |

| Processus propre pour l'environnement | Aucun déchet dangereux ; méthode sèche basée sur le vide | Fabrication durable, marques soucieuses de l'environnement |

Prêt à améliorer la performance et la durée de vie de votre produit avec le revêtement PVD ?

KINTEK se spécialise dans les équipements de laboratoire avancés et les solutions de revêtement, y compris les systèmes PVD adaptés à vos besoins spécifiques. Que vous développiez des composants industriels haute performance, des appareils électroniques sensibles ou des produits de consommation durables, notre expertise garantit que vous obtiendrez une durabilité, une précision et des résultats écologiques supérieurs.

Contactez nos experts en revêtement dès aujourd'hui pour discuter de la manière dont le PVD peut résoudre vos défis matériaux et ajouter de la valeur à votre processus de fabrication !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température