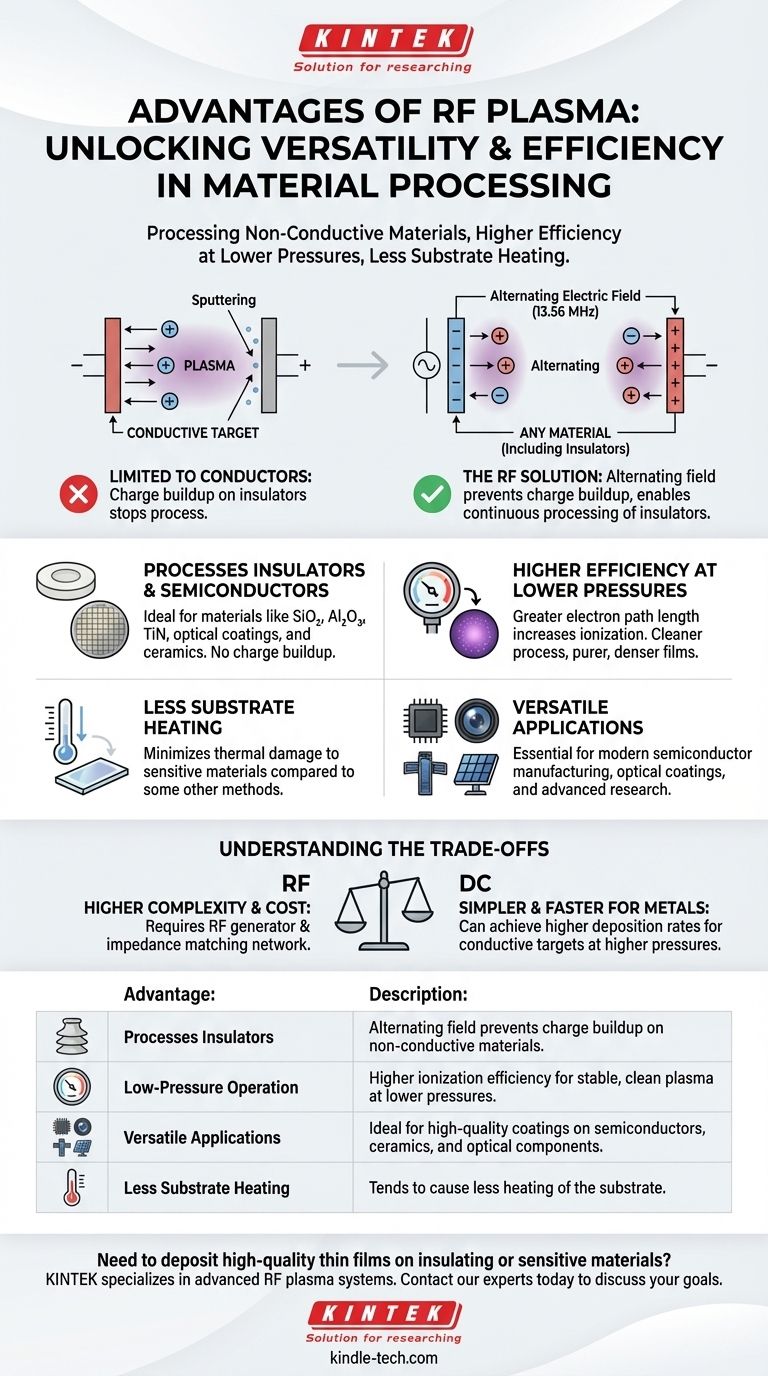

Les principaux avantages du plasma RF sont sa capacité à traiter les matériaux non conducteurs (isolants), son efficacité opérationnelle accrue à des pressions de gaz plus faibles, et sa tendance à provoquer moins de chauffage du substrat. Contrairement aux systèmes à courant continu (CC), qui sont limités aux cibles conductrices, le champ électrique alternatif du plasma radiofréquence (RF) en fait un outil bien plus polyvalent pour un large éventail d'applications modernes, de la fabrication de semi-conducteurs aux revêtements optiques.

La principale limitation du plasma CC est sa dépendance à un circuit électrique continu. Le plasma RF surmonte cela en utilisant un champ électrique rapidement alternatif, ce qui empêche l'accumulation de charge sur les surfaces isolantes et crée un plasma plus efficace et stable à des pressions plus basses.

Pourquoi le plasma RF excelle là où le CC échoue

Pour apprécier les avantages du plasma RF, il est essentiel de comprendre le problème fondamental qu'il résout. Les systèmes CC sont plus simples, mais leur physique impose une limitation critique que le RF a été conçu pour surmonter.

Le problème de l'accumulation de charge sur les isolants

Dans un système de pulvérisation CC standard, un matériau cible est bombardé par des ions positifs du plasma. Ce processus exige que la cible soit électriquement conductrice pour compléter le circuit et reconstituer les électrons qui sont éjectés.

Si vous utilisez une cible isolante, les ions positifs frappent sa surface et y restent piégés. Cela crée une couche de charge positive qui commence rapidement à repousser les ions positifs entrants du plasma, arrêtant efficacement le processus de pulvérisation.

La solution du champ alternatif

Le plasma RF résout ce problème en appliquant une tension alternative, généralement à une fréquence de 13,56 MHz.

Pendant une moitié du cycle CA, la cible est chargée négativement et attire les ions positifs pour la pulvérisation. Surtout, pendant l'autre moitié du cycle, la cible devient chargée positivement, attirant les électrons du plasma. Ces électrons neutralisent la charge positive qui s'est accumulée, "réinitialisant" la surface pour le prochain cycle de pulvérisation. Cette commutation rapide permet le traitement continu de tout matériau, quelle que soit sa conductivité.

Efficacité accrue à des pressions plus basses

Le champ RF provoque l'oscillation à grande vitesse des électrons libres dans le plasma. Cela augmente considérablement leur longueur de parcours et la probabilité qu'ils entrent en collision avec des atomes de gaz neutres et les ionisent.

Cet effet rend les systèmes RF beaucoup plus efficaces pour maintenir un plasma dense. En conséquence, ils peuvent fonctionner efficacement à des pressions de chambre beaucoup plus basses que les systèmes CC. Ce fonctionnement à basse pression conduit à un processus "plus propre" avec moins de collisions de particules de gaz, ce qui se traduit par des films déposés de meilleure qualité avec une meilleure densité et pureté.

Comprendre les compromis

Bien que puissants, les systèmes plasma RF ne sont pas universellement supérieurs aux systèmes CC. Le choix implique des compromis clairs en termes de complexité, de coût et d'adéquation à l'application.

Complexité et coût du système

Un système plasma RF est intrinsèquement plus complexe qu'un système CC. Il nécessite un générateur de puissance RF spécialisé et, de manière critique, un réseau d'adaptation d'impédance (souvent appelé "boîtier d'adaptation").

Ce réseau est nécessaire pour transférer efficacement la puissance du générateur au plasma, dont les propriétés électriques peuvent changer pendant le fonctionnement. Cette complexité ajoutée augmente le coût initial de l'équipement et les exigences potentielles en matière de maintenance.

Taux de dépôt

L'affirmation selon laquelle le RF est "10 fois plus rapide" doit être contextualisée. C'est souvent vrai lorsque l'on compare les deux systèmes à la même basse pression.

Cependant, la pulvérisation CC est généralement effectuée à des pressions plus élevées où elle peut atteindre des taux de dépôt très élevés pour les métaux. Pour les applications axées uniquement sur le dépôt d'un film métallique épais aussi rapidement que possible, un système CC peut toujours être le choix le plus économique et le plus rapide.

Contrôle du processus

L'adaptation d'impédance requise pour un système RF ajoute une couche de complexité au contrôle du processus. Le système doit constamment s'ajuster pour garantir que la puissance maximale est délivrée au plasma et n'est pas réfléchie vers le générateur. Bien que les systèmes modernes automatisent bien cela, c'est une variable qui n'existe pas dans les configurations CC plus simples.

Faire le bon choix pour votre objectif

Le choix de la source de plasma correcte dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est le traitement des isolants ou des semi-conducteurs : Le plasma RF est votre seul choix efficace. Cela inclut des matériaux comme le dioxyde de silicium (SiO₂), l'oxyde d'aluminium (Al₂O₃) ou le nitrure de titane (TiN).

- Si votre objectif principal est le dépôt à haut débit de métaux conducteurs : Un système CC est souvent plus rentable et peut atteindre un débit plus élevé, en supposant que le chauffage du substrat et la pureté du film à des pressions plus élevées sont acceptables.

- Si votre objectif principal est d'obtenir le film de la plus haute qualité : Le RF est généralement supérieur. Sa capacité à fonctionner à basse pression réduit l'incorporation de gaz dans le film et permet un meilleur contrôle de l'énergie des particules déposées, conduisant à des revêtements plus denses et plus purs.

En comprenant la physique fondamentale du plasma RF et CC, vous pouvez choisir en toute confiance le bon outil pour atteindre vos objectifs spécifiques de traitement des matériaux.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Traite les isolants | Surmonte les limitations du CC en utilisant un champ alternatif pour empêcher l'accumulation de charge sur les matériaux non conducteurs. |

| Fonctionnement à basse pression | Une efficacité d'ionisation plus élevée permet un plasma stable à des pressions plus basses pour des films plus propres et de plus grande pureté. |

| Applications polyvalentes | Idéal pour déposer des revêtements de haute qualité sur les semi-conducteurs, les céramiques et les composants optiques. |

| Moins de chauffage du substrat | Tendance à provoquer moins de chauffage du substrat par rapport à d'autres méthodes de plasma. |

Besoin de déposer des films minces de haute qualité sur des matériaux isolants ou sensibles ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes plasma RF pour la fabrication de semi-conducteurs, les revêtements optiques et la recherche sur les matériaux. Nos solutions sont conçues pour offrir la précision, la pureté et le contrôle de processus que votre application exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système plasma RF peut faire progresser vos objectifs de recherche ou de production.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Quelles sont les méthodes de dépôt de couches minces ? Un guide des techniques PVD, CVD et ALD

- Quelle est la durée de vie d'une cible de pulvérisation cathodique ? Maîtrisez la métrique kW-h pour un temps de fonctionnement et un rendement maximum

- Quelle est la méthode de dépôt chimique en phase vapeur pour la synthèse des CNT ? Un guide pour la croissance de nanotubes de haute qualité

- Qu'est-ce que le CVD en couche mince ? Le guide ultime de la technologie de revêtement haute performance

- Qu'est-ce que le dépôt chimique en phase vapeur thermique ? Un guide pour le revêtement de films minces à haute température

- Quel est le rôle du DLI-MOCVD dans les revêtements de tubes de gaine nucléaire ? Obtenir un dépôt uniforme sur la surface intérieure

- Pourquoi l'azote de haute pureté est-il utilisé comme gaz porteur dans le processus AACVD ? Obtenir une croissance de film précise et la sécurité

- Qu'est-ce que le dépôt chimique en phase vapeur de parylène ? Un guide sur le revêtement conforme