En bref, le frittage à l'état solide offre une méthode puissante pour améliorer les propriétés des matériaux et permettre une fabrication efficace. Il permet de créer des pièces solides et denses à partir de matériaux pulvérulents en les chauffant en dessous de leur point de fusion, ce qui améliore des caractéristiques telles que la résistance et la conductivité, permet la production de formes complexes à faible coût et rend possible le travail avec des matériaux ayant des points de fusion extrêmement élevés.

L'avantage fondamental du frittage à l'état solide est sa capacité à créer des pièces denses et haute performance à partir de matière pulvérulente à des températures inférieures au point de fusion. Cela ouvre la voie à la production de masse rentable de composants complexes à partir de matériaux qui seraient autrement difficiles ou impossibles à traiter.

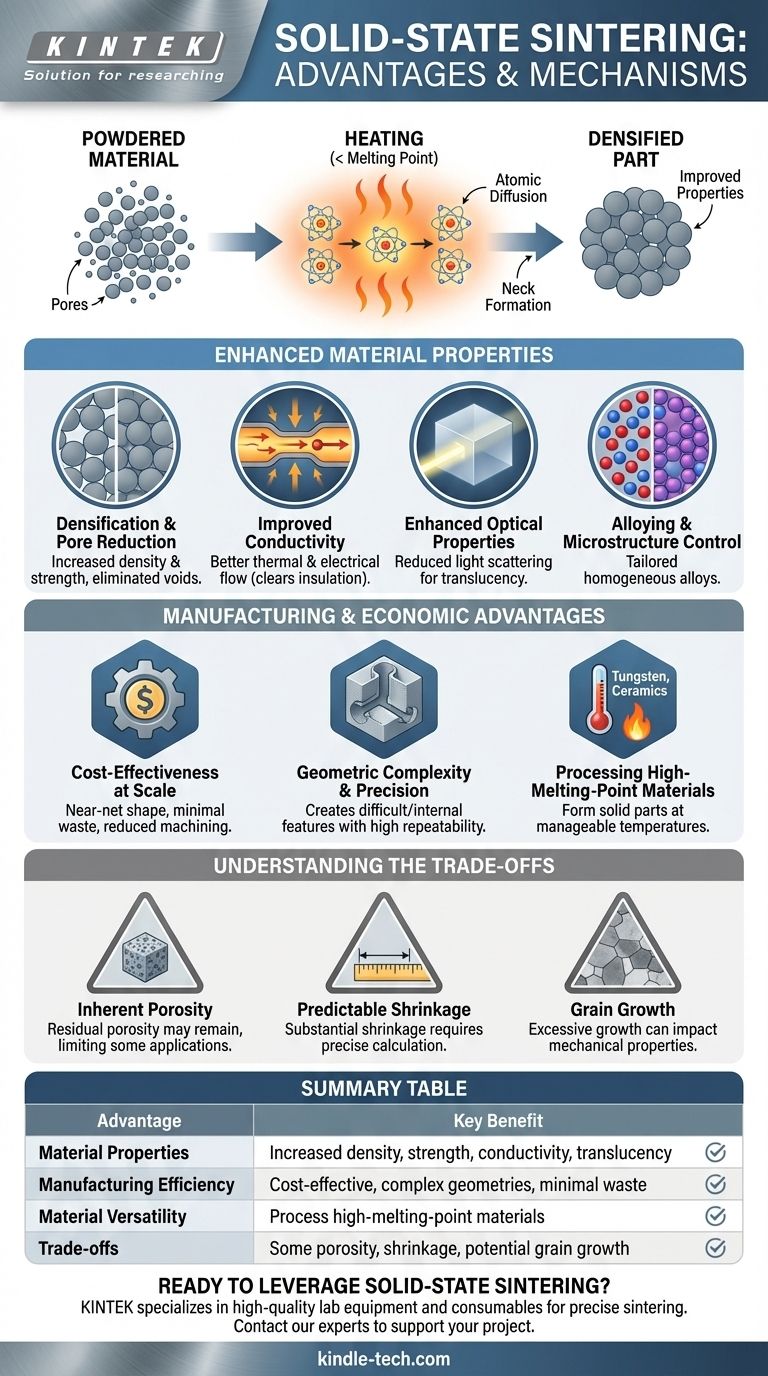

Comment le frittage améliore les propriétés des matériaux

Le frittage à l'état solide ne consiste pas simplement à coller des particules ; c'est un processus de transformation atomique. La chaleur élevée, appliquée en dessous du point de fusion du matériau, énergise les atomes et provoque leur mouvement, modifiant fondamentalement la structure interne du matériau et ses propriétés résultantes.

Densification et réduction des pores

Le compact de poudre initial est rempli de vides ou de pores. Pendant le frittage, les atomes diffusent à travers les frontières des particules adjacentes, formant des « cols » qui se développent avec le temps. Ce processus rapproche les particules, éliminant systématiquement les pores et augmentant la densité globale de la pièce, ce qui se traduit directement par une plus grande résistance et intégrité.

Amélioration de la conductivité thermique et électrique

Les pores présents dans une poudre non frittée agissent comme des isolants, entravant le flux de chaleur et d'électricité. En éliminant ces vides et en créant une masse solide continue, le frittage fournit un chemin clair pour le déplacement des électrons et des phonons (vibrations thermiques), améliorant considérablement la conductivité thermique et électrique.

Amélioration des propriétés optiques

Dans les matériaux céramiques, les pores diffusent la lumière, ce qui entraîne une apparence opaque. À mesure que le frittage élimine ces pores, il réduit la diffusion interne de la lumière. Pour certains matériaux, cela peut entraîner une augmentation significative de la translucidité, voire de la transparence.

Alliage et contrôle de la microstructure

Le frittage est un moyen efficace de créer des alliages. En mélangeant des poudres de différents éléments (comme le fer, le graphite, le nickel et le cuivre), le processus de diffusion permet aux atomes de s'intermêler et de former un nouvel alliage homogène avec des propriétés adaptées directement dans la forme finale de la pièce.

Avantages clés en matière de fabrication et d'économie

Au-delà de la science des matériaux, le frittage à l'état solide offre des avantages considérables du point de vue de la production, ce qui en fait un choix compétitif pour un large éventail d'applications.

Rentabilité à grande échelle

Le frittage excelle dans la production de pièces de « forme quasi finale », ce qui signifie qu'elles sortent du four très proches de leurs dimensions finales. Cela réduit considérablement le gaspillage de matériaux et minimise le besoin d'usinage secondaire coûteux, ce qui le rend très rentable pour les séries de production de volume moyen à élevé.

Complexité géométrique et précision

Le moulage de poudre permet la création de géométries très complexes — y compris des canaux internes, des contre-dépouilles et des caractéristiques non usinables — qui seraient difficiles ou impossibles à produire avec la fabrication soustractive traditionnelle. Le processus offre également une excellente répétabilité et un bon contrôle des tolérances dimensionnelles.

Traitement des matériaux à haut point de fusion

C'est l'un des avantages les plus critiques du frittage. Les matériaux tels que le tungstène, le molybdène et de nombreuses céramiques avancées ont des points de fusion si élevés que leur fusion et leur coulée sont extrêmement énergivores et techniquement difficiles. Le frittage contourne cet obstacle, permettant la formation de pièces solides à des températures beaucoup plus basses et plus gérables.

Comprendre les compromis

Aucun processus n'est sans limites. Une évaluation objective nécessite de reconnaître les compromis inhérents au frittage à l'état solide.

Porosité inhérente

Bien que le frittage réduise considérablement la porosité, atteindre 100 % de la densité théorique est difficile et nécessite souvent des processus secondaires tels que le pressage isostatique à chaud (HIP). Une certaine porosité résiduelle demeure presque toujours, ce qui peut être un facteur limitant pour les applications exigeant les performances mécaniques les plus élevées.

Rétrécissement prévisible

À mesure que les pores sont éliminés, le composant se contracte. Ce retrait est important et doit être calculé et contrôlé avec précision pour atteindre des tolérances finales serrées, ce qui ajoute une couche de complexité aux phases de conception et d'outillage.

Croissance du grain

La même chaleur qui favorise la densification peut également provoquer la croissance des grains microscopiques du matériau. Une croissance excessive des grains peut parfois nuire à certaines propriétés mécaniques, telles que la ténacité. Le contrôle du processus implique d'équilibrer la densification par rapport à la croissance indésirable des grains.

Appliquer le frittage à votre projet

Votre choix d'utiliser le frittage doit être guidé par une compréhension claire de votre objectif principal.

- Si votre objectif principal est la production de masse rentable de pièces métalliques complexes : Le frittage est un choix exceptionnel, car il minimise le gaspillage de matériaux et le besoin d'usinage secondaire.

- Si votre objectif principal est le traitement de matériaux haute performance avec des points de fusion très élevés (comme les céramiques ou les métaux réfractaires) : Le frittage à l'état solide est souvent la méthode la plus pratique et la plus économe en énergie disponible.

- Si votre objectif principal est d'obtenir la durée de vie en fatigue ou la résistance maximale pour un composant critique : Vous pourriez avoir besoin d'associer le frittage à un processus de densification secondaire ou d'évaluer des méthodes alternatives telles que le forgeage ou l'usinage à partir d'ébauche.

En comprenant son mécanisme fondamental de diffusion atomique, vous pouvez tirer efficacement parti du frittage à l'état solide pour créer des composants de grande valeur qui équilibrent performance, complexité et coût.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Propriétés des matériaux | Densité, résistance, conductivité thermique/électrique et translucidité accrues. |

| Efficacité de fabrication | Production de masse rentable, géométries complexes, gaspillage minimal de matériaux. |

| Polyvalence des matériaux | Permet le traitement de matériaux à haut point de fusion comme le tungstène et les céramiques. |

| Compromis | Une certaine porosité inhérente, un retrait prévisible, un potentiel de croissance des grains. |

Prêt à tirer parti du frittage à l'état solide pour les besoins de traitement des matériaux de votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires à des processus de frittage précis. Que vous développiez des céramiques avancées, des métaux réfractaires ou des pièces métalliques complexes, nos solutions peuvent vous aider à obtenir des propriétés matérielles et une efficacité de fabrication supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec des équipements fiables et des consommables sur mesure.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les différentes méthodes de frittage ? Choisissez la bonne technique pour votre matériau et votre application

- Quelles sont les étapes du frittage plasma par étincelles ? Obtenez une densification rapide à basse température

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température