Les principaux avantages de l'utilisation du dépôt chimique en phase vapeur (CVD) pour la production de nanotubes de carbone (CNT) sont son évolutivité supérieure, sa rentabilité et son contrôle précis sur la structure du produit final. Ces facteurs en ont fait le processus commercial dominant, éclipsant les méthodes plus anciennes comme la décharge à arc et l'ablation laser qui sont largement confinées à la recherche à l'échelle du laboratoire.

Bien que d'autres méthodes puissent produire des CNT de haute qualité, le CVD est la seule technique qui comble le fossé entre la découverte en laboratoire et la fabrication à l'échelle industrielle, rendant les applications réelles économiquement réalisables.

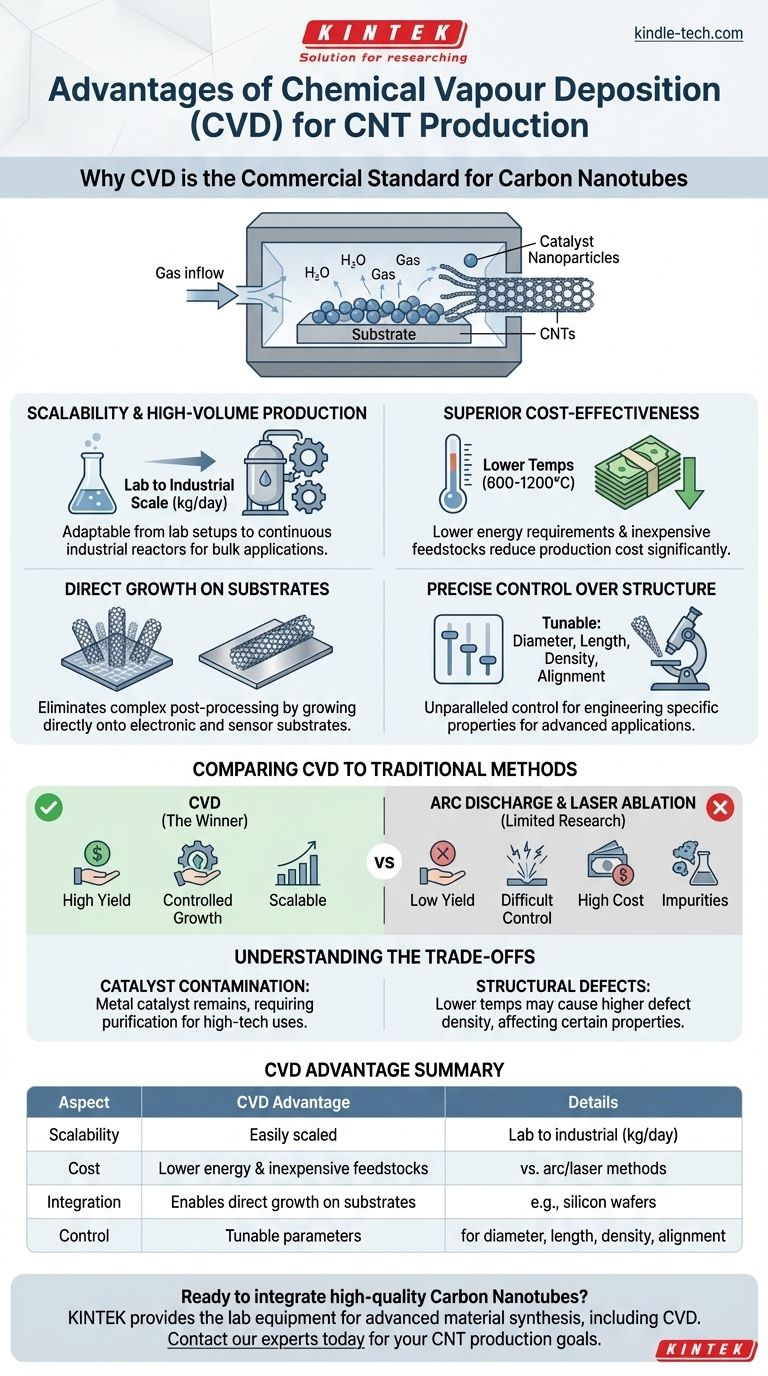

Pourquoi le CVD est devenu la norme commerciale

Le passage au CVD a été motivé par les exigences pratiques de la fabrication. Pour que les CNT passent d'une curiosité scientifique à un matériau fonctionnel, ils devaient être produits de manière fiable, en grandes quantités et à un coût raisonnable.

Évolutivité et production à grand volume

Le CVD est un processus hautement évolutif. Il peut être adapté des petites installations de laboratoire aux grands réacteurs industriels continus ou semi-continus capables de produire des kilogrammes de CNT par jour.

Cette capacité de mise à l'échelle est une exigence fondamentale pour la viabilité commerciale, permettant aux CNT d'être utilisés dans des applications en vrac comme les composites polymères, les revêtements et les dispositifs de stockage d'énergie.

Rentabilité supérieure

Comparé à ses prédécesseurs, le CVD est nettement plus économique. Il fonctionne généralement à des températures plus basses (600-1200°C) que la décharge à arc ou l'ablation laser, qui nécessitent des températures dépassant 3000°C.

Cette exigence énergétique moindre, combinée à l'utilisation de matières premières hydrocarbonées relativement peu coûteuses comme le méthane ou l'éthylène, réduit considérablement le coût de production global par gramme de CNT.

Croissance directe sur substrats

Un avantage stratégique clé du CVD est sa capacité à faire croître des CNT directement sur un substrat désiré, tel qu'une tranche de silicium, une feuille métallique ou une plaque céramique.

Cette capacité est essentielle pour les applications en électronique, capteurs et catalyse, car elle élimine les étapes de post-traitement difficiles et souvent dommageables de purification, de tri et de dépôt des nanotubes.

Contrôle précis de la structure

Le CVD offre un contrôle inégalé sur la structure finale des CNT. En ajustant soigneusement les paramètres du processus – tels que la température, la pression, la composition du gaz et le type de catalyseur – il est possible d'influencer le diamètre, la longueur, la densité et l'alignement des nanotubes.

Ce niveau de contrôle est essentiel pour concevoir des CNT avec des propriétés spécifiques adaptées aux applications avancées, un exploit presque impossible avec les environnements chaotiques de la décharge à arc ou de l'ablation laser.

Comparaison du CVD aux méthodes traditionnelles

Comprendre les limites des méthodes plus anciennes clarifie pourquoi l'industrie s'est tournée si résolument vers le CVD.

Les limites de la décharge à arc

Cette méthode implique de créer un arc électrique entre deux électrodes de graphite. Bien qu'elle puisse produire des CNT de haute qualité, le résultat est une suie enchevêtrée à faible rendement contenant des impuretés importantes. Le processus est difficile à contrôler et pratiquement impossible à mettre à l'échelle pour la production de masse.

Le défi de l'ablation laser

Dans ce processus, un laser de haute puissance vaporise une cible de graphite. Il produit des CNT de très haute pureté mais est extrêmement lent, énergivore et d'un coût prohibitif. Son taux de production est bien trop faible pour autre chose que des échantillons de recherche spécialisés.

Comprendre les compromis du CVD

Malgré ses avantages, le CVD n'est pas sans défis. Une évaluation objective de ces compromis est cruciale pour toute application.

Contamination par le catalyseur

Le CVD repose sur des nanoparticules de catalyseur métallique (par exemple, fer, nickel, cobalt) pour initier la croissance des CNT. Ces particules métalliques peuvent rester dans le produit final sous forme d'impuretés.

Pour de nombreuses applications en vrac, cela est acceptable. Cependant, pour l'électronique haute performance ou les utilisations biomédicales, ces impuretés peuvent être préjudiciables et nécessitent des étapes de purification coûteuses et étendues.

Potentiel de défauts structurels

Les températures de synthèse plus basses du CVD peuvent parfois entraîner des CNT avec une densité plus élevée de défauts structurels par rapport à ceux produits par des méthodes à plus haute température.

Bien que souvent suffisant pour la plupart des applications, cela peut avoir un impact sur des propriétés comme la conductivité électrique et la résistance mécanique, créant un compromis entre le coût de production et la perfection ultime du matériau.

Faire le bon choix pour votre objectif

La meilleure méthode de production dépend entièrement de votre objectif spécifique.

- Si votre objectif principal est la production industrielle à grande échelle pour les composites ou les revêtements : Le CVD est le seul choix commercialement viable en raison de son évolutivité et de sa rentabilité.

- Si votre objectif principal est d'atteindre la plus haute pureté de matériau possible pour la recherche fondamentale : L'ablation laser ou les méthodes de décharge à arc spécialisées peuvent être supérieures, malgré leur faible rendement et leur coût élevé.

- Si votre objectif principal est d'intégrer des CNT directement dans des dispositifs électroniques : La capacité du CVD à faire croître des nanotubes directement sur des substrats en fait l'approche la plus pratique et la plus efficace.

En fin de compte, le dépôt chimique en phase vapeur est la technologie fondamentale qui a permis aux nanotubes de carbone de devenir un véritable matériau industriel.

Tableau récapitulatif :

| Aspect | Avantage du CVD |

|---|---|

| Évolutivité | Facilement mis à l'échelle du laboratoire à la production industrielle (kg/jour) |

| Coût | Consommation d'énergie réduite et matières premières peu coûteuses par rapport aux méthodes à arc/laser |

| Intégration | Permet la croissance directe sur des substrats (par exemple, des tranches de silicium) |

| Contrôle | Paramètres réglables pour le diamètre, la longueur, la densité et l'alignement |

Prêt à intégrer des nanotubes de carbone de haute qualité dans votre recherche ou le développement de vos produits ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables nécessaires à la synthèse de matériaux avancés, y compris les processus CVD. Notre expertise peut vous aider à atteindre un contrôle précis et une évolutivité pour votre application spécifique, des composites à l'électronique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de production de CNT de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux