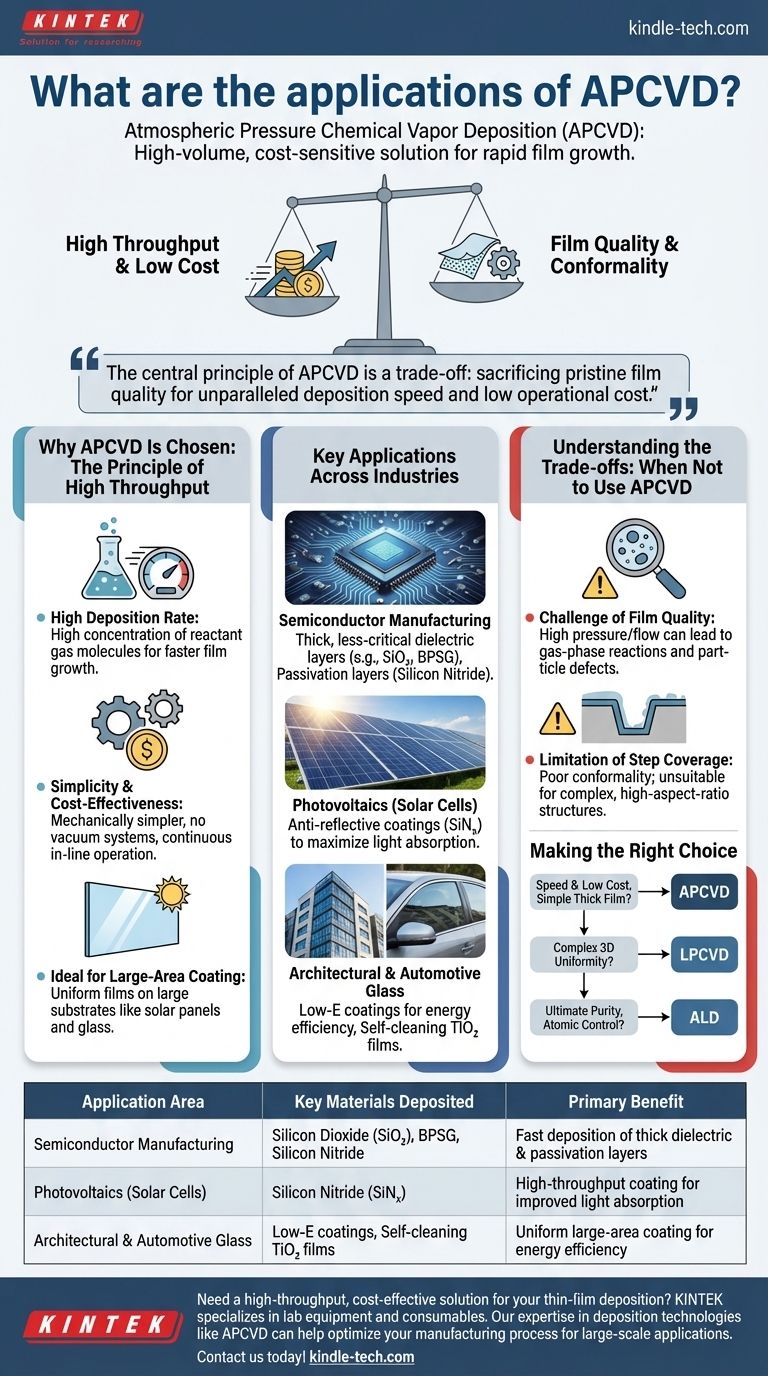

À la base, le dépôt chimique en phase vapeur à pression atmosphérique (APCVD) est utilisé pour les applications à grand volume et sensibles aux coûts où la croissance rapide du film est plus critique que la qualité structurelle parfaite. Ses principales applications se trouvent dans la fabrication de semi-conducteurs pour les couches diélectriques, dans le photovoltaïque pour les revêtements anti-reflets, et dans le revêtement de grandes feuilles de verre architectural.

Le principe central de l'APCVD est un compromis : il sacrifie la qualité de film immaculée et la conformité des systèmes sous vide à basse pression pour une vitesse de dépôt et un coût opérationnel inégalés, ce qui en fait le cheval de bataille pour des applications de couches minces spécifiques et moins critiques.

Pourquoi l'APCVD est choisi : le principe du haut débit

La décision d'utiliser l'APCVD est presque toujours motivée par des considérations économiques et d'échelle. Le processus est défini par son fonctionnement à pression atmosphérique standard, ce qui élimine le besoin de systèmes de vide coûteux et lents.

L'avantage de la pression atmosphérique

Fonctionner à pression atmosphérique signifie qu'une concentration élevée de molécules de gaz réactif est disponible à la surface du substrat.

Cette concentration élevée conduit à un taux de dépôt très élevé, permettant de faire croître les films beaucoup plus rapidement que dans les systèmes à basse pression ou sous vide.

Simplicité et rentabilité

Les systèmes APCVD sont mécaniquement plus simples et donc moins chers à construire et à entretenir que leurs homologues basés sur le vide comme le LPCVD ou le PECVD.

Ils sont souvent conçus comme des systèmes continus en ligne où les substrats se déplacent sur un tapis roulant, permettant un débit massif idéal pour la fabrication à grande échelle.

Idéal pour le revêtement de grandes surfaces

La nature continue de l'APCVD le rend exceptionnellement bien adapté au dépôt de films uniformes sur de très grandes surfaces.

Cette capacité est essentielle pour les industries produisant des articles comme des panneaux solaires ou de grandes vitres de verre architectural, où le traitement par lots dans une chambre à vide serait peu pratique.

Applications clés dans toutes les industries

Les caractéristiques uniques de l'APCVD en font le choix préféré pour plusieurs processus de fabrication à grand volume où ses atouts s'alignent parfaitement avec les besoins de l'industrie.

Fabrication de semi-conducteurs

Dans la fabrication de circuits intégrés, l'APCVD est utilisé pour les couches diélectriques épaisses et moins critiques.

Son utilisation la plus courante est le dépôt de dioxyde de silicium (SiO₂) dopé et non dopé. Cela inclut des films comme le verre borophosphosilicate (BPSG), qui est utilisé comme couche diélectrique pré-métal (PMD) pouvant être lissée ou "refondue" à hautes températures pour créer une surface planaire pour les couches métalliques ultérieures. Il est également utilisé pour l'isolation de tranchées peu profondes (STI).

L'APCVD peut également être utilisé pour les couches de passivation finales, telles que le nitrure de silicium, qui protègent la puce finie de l'humidité et des dommages mécaniques.

Photovoltaïque (cellules solaires)

L'industrie solaire exige le revêtement de très grandes tranches de silicium rapidement et à moindre coût. L'APCVD est la méthode dominante pour cela.

Il est principalement utilisé pour déposer des revêtements anti-reflets, généralement du nitrure de silicium (SiNₓ), à la surface des cellules solaires. Cette couche maximise la quantité de lumière absorbée par la cellule, augmentant directement son efficacité.

Verre architectural et automobile

Pour les industries de la construction et de l'automobile, l'APCVD est utilisé pour appliquer des revêtements fonctionnels sur de grandes feuilles de verre.

Une application majeure est le dépôt de revêtements à faible émissivité (Low-E). Ces films réfléchissent le rayonnement infrarouge, aidant à maintenir la chaleur à l'intérieur en hiver et à l'extérieur en été, améliorant ainsi l'efficacité énergétique. Les revêtements autonettoyants, souvent à base de dioxyde de titane (TiO₂), sont une autre application courante.

Comprendre les compromis : quand ne pas utiliser l'APCVD

Bien que puissant, l'APCVD n'est pas une solution universelle. Ses faiblesses sont la conséquence directe des mêmes conditions atmosphériques qui lui confèrent ses forces.

Le défi de la qualité du film

La haute pression et les débits de gaz peuvent entraîner des réactions chimiques indésirables en phase gazeuse avant que les précurseurs n'atteignent le substrat.

Cela peut former de minuscules particules qui se déposent sur le film, créant des défauts et réduisant la pureté globale et la qualité électronique de la couche.

La limitation de la couverture d'étape

L'APCVD présente une mauvaise couverture d'étape, ou conformité. Le film qu'il dépose n'est pas uniforme sur une topographie de surface complexe et tridimensionnelle.

Parce que le transport des réactifs est limité par la diffusion à travers une couche limite épaisse, le film sera beaucoup plus épais sur les surfaces supérieures que sur les parois latérales d'une tranchée ou d'un via. Cela le rend inadapté au revêtement des structures complexes à rapport d'aspect élevé que l'on trouve dans les microprocesseurs modernes à haute densité.

Faire le bon choix pour votre processus

Le choix d'une technologie de dépôt nécessite d'adapter les capacités du processus aux exigences spécifiques du film et aux réalités économiques du produit.

- Si votre objectif principal est la vitesse et le faible coût pour un film relativement simple et épais : l'APCVD est le choix optimal, en particulier pour les diélectriques, les couches de passivation et les revêtements de grande surface.

- Si votre objectif principal est de revêtir uniformément des structures 3D complexes : vous devez utiliser un processus avec une meilleure conformité, tel que le CVD à basse pression (LPCVD).

- Si votre objectif principal est la pureté ultime, le contrôle de l'épaisseur au niveau atomique et une conformité parfaite : la technologie nécessaire est le dépôt par couche atomique (ALD).

En fin de compte, choisir l'APCVD est une décision stratégique visant à privilégier le débit de fabrication et le coût pour les applications qui peuvent tolérer ses limitations inhérentes en matière de qualité de film et de conformité.

Tableau récapitulatif :

| Domaine d'application | Matériaux clés déposés | Principal avantage |

|---|---|---|

| Fabrication de semi-conducteurs | Dioxyde de silicium (SiO₂), Verre borophosphosilicate (BPSG), Nitrure de silicium | Dépôt rapide de couches diélectriques et de passivation épaisses |

| Photovoltaïque (cellules solaires) | Revêtements anti-reflets en nitrure de silicium (SiNₓ) | Revêtement à haut débit pour une meilleure absorption de la lumière |

| Verre architectural et automobile | Revêtements Low-E, films TiO₂ autonettoyants | Revêtement uniforme de grande surface pour l'efficacité énergétique |

Besoin d'une solution à haut débit et rentable pour votre dépôt de couches minces ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Notre expertise en technologies de dépôt comme l'APCVD peut vous aider à optimiser votre processus de fabrication pour des applications à grande échelle. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité de production et réduire vos coûts !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD