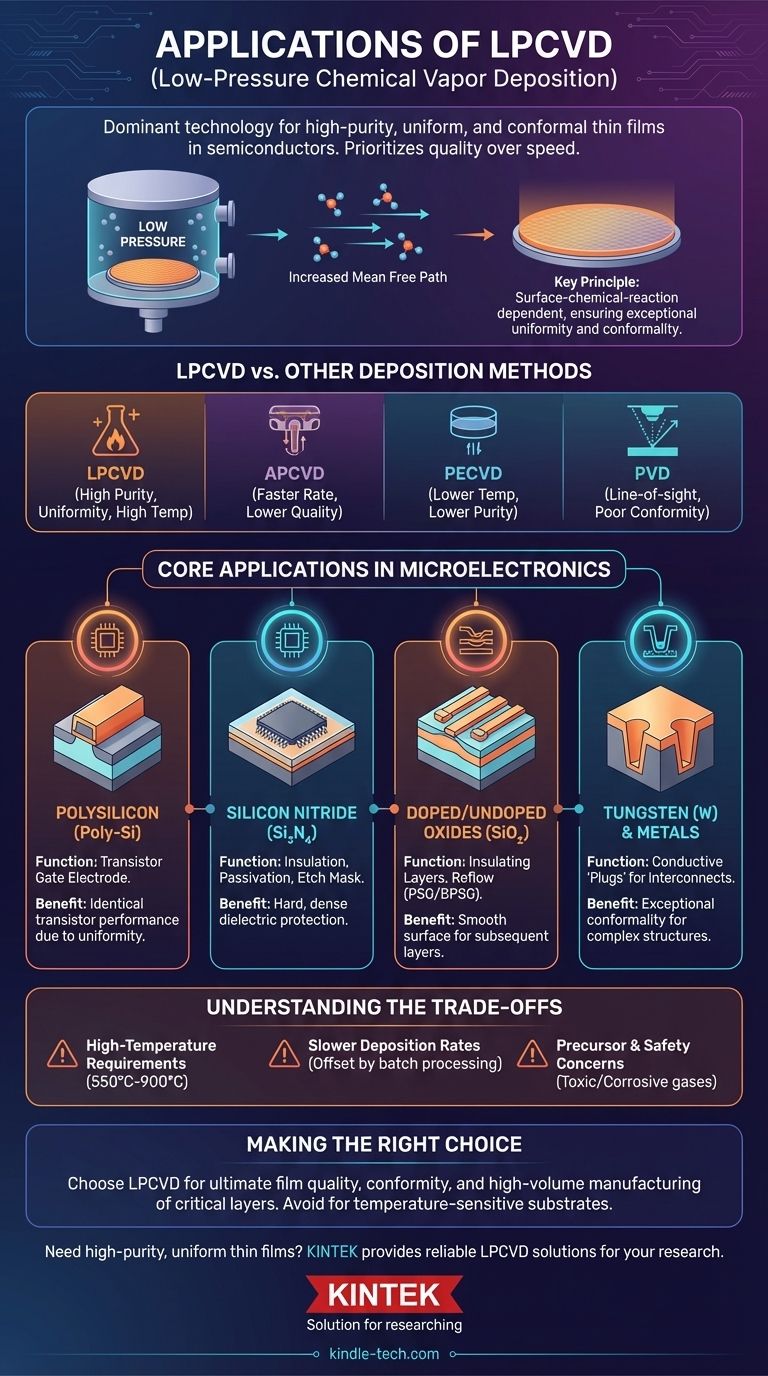

Essentiellement, le dépôt chimique en phase vapeur à basse pression (LPCVD) est la technologie dominante pour déposer des films minces extrêmement purs, uniformes et conformes dans l'industrie des semi-conducteurs. Ses principales applications incluent la création de polysilicium pour les grilles de transistors, de nitrure de silicium pour l'isolation et le masquage, et de divers oxydes dopés et non dopés qui forment les couches fondamentales des circuits intégrés modernes.

Bien qu'il existe d'autres méthodes de dépôt, le LPCVD est choisi lorsque la qualité, la pureté et l'uniformité du film sont plus critiques que la vitesse de dépôt. Il excelle à revêtir uniformément des microstructures complexes en trois dimensions, une exigence non négociable dans l'électronique haute performance.

Le principe derrière la puissance du LPCVD

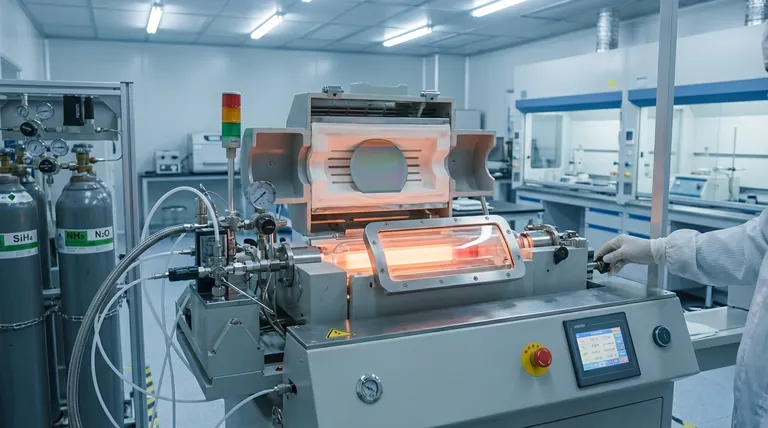

Pour comprendre ses applications, il faut d'abord comprendre pourquoi la "basse pression" est si importante. Les systèmes LPCVD fonctionnent sous vide, ce qui modifie fondamentalement le comportement des molécules de gaz.

Le rôle de la basse pression

En réduisant la pression du système, le libre parcours moyen — la distance moyenne parcourue par une molécule de gaz avant d'entrer en collision avec une autre — est considérablement augmenté.

Cela a une conséquence directe et puissante : le processus de dépôt devient moins dépendant de la dynamique du flux gazeux et davantage des réactions chimiques de surface. Le résultat est un film exceptionnellement uniforme sur toute la tranche et très conforme, ce qui signifie qu'il recouvre les surfaces verticales et horizontales avec une épaisseur presque égale.

LPCVD vs. autres méthodes de dépôt

Le LPCVD n'existe pas dans un vide, technologiquement parlant. Il est choisi pour des raisons spécifiques par rapport à d'autres méthodes :

- CVD à pression atmosphérique (APCVD) : Des taux de dépôt plus rapides mais produit des films de qualité inférieure avec une faible conformité.

- CVD assisté par plasma (PECVD) : Permet le dépôt à des températures beaucoup plus basses mais peut entraîner une pureté et une densité de film inférieures en raison de l'incorporation d'hydrogène.

- Dépôt physique en phase vapeur (PVD) : Une technique "en ligne de mire" excellente pour le dépôt de métaux mais qui a du mal à revêtir de manière conforme des topographies complexes.

Le LPCVD atteint le juste équilibre entre une température élevée, qui favorise les réactions de surface pour créer des films denses et purs, et une basse pression, qui assure une uniformité inégalée.

Applications principales en microélectronique

L'industrie des semi-conducteurs est le principal utilisateur du LPCVD, où il est indispensable pour construire les couches critiques d'une micropuce.

Dépôt de polysilicium (Poly-Si)

C'est l'application classique du LPCVD. Une couche de polysilicium est déposée pour agir comme électrode de grille dans des millions de transistors sur une seule puce. L'uniformité fournie par le LPCVD garantit que chaque transistor fonctionne de manière identique, ce qui est essentiel pour la fiabilité du dispositif.

Dépôt de nitrure de silicium (Si₃N₄)

Le nitrure de silicium est un diélectrique dur et dense. Le LPCVD est utilisé pour le déposer comme couche de passivation afin de protéger la puce de l'humidité et de la contamination, comme masque de gravure pour la structuration d'autres couches, et comme isolant.

Oxydes dopés et non dopés (SiO₂)

Le LPCVD est utilisé pour créer des couches isolantes de dioxyde de silicium. Ces couches peuvent être dopées avec du phosphore (PSG) ou du bore et du phosphore (BPSG) pour abaisser leur point de fusion, permettant au verre de "refondre" et de créer une surface plus lisse pour les couches de câblage métallique ultérieures.

Tungstène (W) et autres métaux

L'exceptionnelle conformité du LPCVD le rend idéal pour le remplissage de caractéristiques à rapport d'aspect élevé. Il est couramment utilisé pour déposer du tungstène afin de créer des "bouchons" conducteurs qui connectent différentes couches de câblage métallique au sein de la puce.

Comprendre les compromis

Aucune technologie n'est parfaite. Le LPCVD est choisi malgré ses limitations connues car ses avantages pour des applications spécifiques sont si grands.

Exigences de haute température

Les processus LPCVD typiques fonctionnent entre 550°C et 900°C. Cette température élevée peut endommager d'autres composants sur la tranche, tels que les interconnexions en aluminium. Pour cette raison, le LPCVD est principalement utilisé pour les films déposés avant que les premières couches métalliques ne soient structurées.

Taux de dépôt plus lents

Comparé à une méthode comme l'APCVD, le LPCVD est significativement plus lent. Cependant, cela est compensé par sa capacité à traiter de grands lots de tranches — souvent 100 à 200 à la fois dans un tube de four — ce qui rend le coût par tranche très compétitif pour la fabrication à grand volume.

Précurseurs et préoccupations de sécurité

Les gaz chimiques utilisés en LPCVD (par exemple, silane, dichlorosilane, ammoniac) sont souvent très toxiques, pyrophoriques (s'enflamment spontanément à l'air) ou corrosifs. Cela nécessite des systèmes de manipulation de gaz et de sécurité sophistiqués et coûteux.

Faire le bon choix pour votre application

Choisir une méthode de dépôt nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est la qualité et la conformité ultimes du film : Le LPCVD est le choix supérieur pour les couches diélectriques critiques, le polysilicium et les couches métalliques conformes dans les semi-conducteurs et les MEMS.

- Si votre objectif principal est la fabrication à grand volume de couches critiques : La capacité de traitement par lots des fours LPCVD le rend plus rentable que les systèmes PECVD ou PVD à tranche unique.

- Si votre objectif principal est le dépôt sur un substrat sensible à la température : Vous devez utiliser un processus à basse température comme le PECVD ou le PVD, même si cela signifie sacrifier une certaine qualité de film.

En fin de compte, la dominance du LPCVD dans sa niche est une leçon claire sur les compromis d'ingénierie, où la pureté et la précision du processus sont intentionnellement choisies au détriment de la vitesse.

Tableau récapitulatif :

| Application | Matériau déposé | Fonction clé |

|---|---|---|

| Grilles de transistors | Polysilicium (Poly-Si) | Forme l'électrode de grille pour les transistors |

| Isolation et masquage | Nitrure de silicium (Si₃N₄) | Fournit la passivation et agit comme masque de gravure |

| Couches isolantes | Oxydes dopés/non dopés (SiO₂) | Crée des couches isolantes lisses pour le câblage |

| Bouchons conducteurs | Tungstène (W) | Remplit les caractéristiques à rapport d'aspect élevé pour les interconnexions |

Besoin de films minces de haute pureté et uniformes pour votre projet de semi-conducteurs ou de MEMS ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions LPCVD fiables pour des applications critiques comme les grilles en polysilicium et l'isolation en nitrure de silicium. Notre expertise vous assure la qualité et la conformité de film que votre recherche exige. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de dépôt !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement