À la base, le dépôt de couches minces est un processus de fabrication fondamental utilisé pour appliquer une couche microscopique de matériau sur une surface. Cette technologie est le moteur invisible de la vie moderne, permettant tout, du revêtement antireflet de vos lunettes à l'écran de votre smartphone, en passant par les implants médicaux avancés et les puissants processeurs de nos ordinateurs.

La véritable valeur du dépôt de couches minces n'est pas simplement d'appliquer un revêtement, mais de modifier fondamentalement les propriétés de la surface d'un matériau. Il nous permet de conférer à un objet ordinaire des capacités extraordinaires — telles que la conductivité, la durabilité ou des comportements optiques spécifiques — sans altérer sa structure de base.

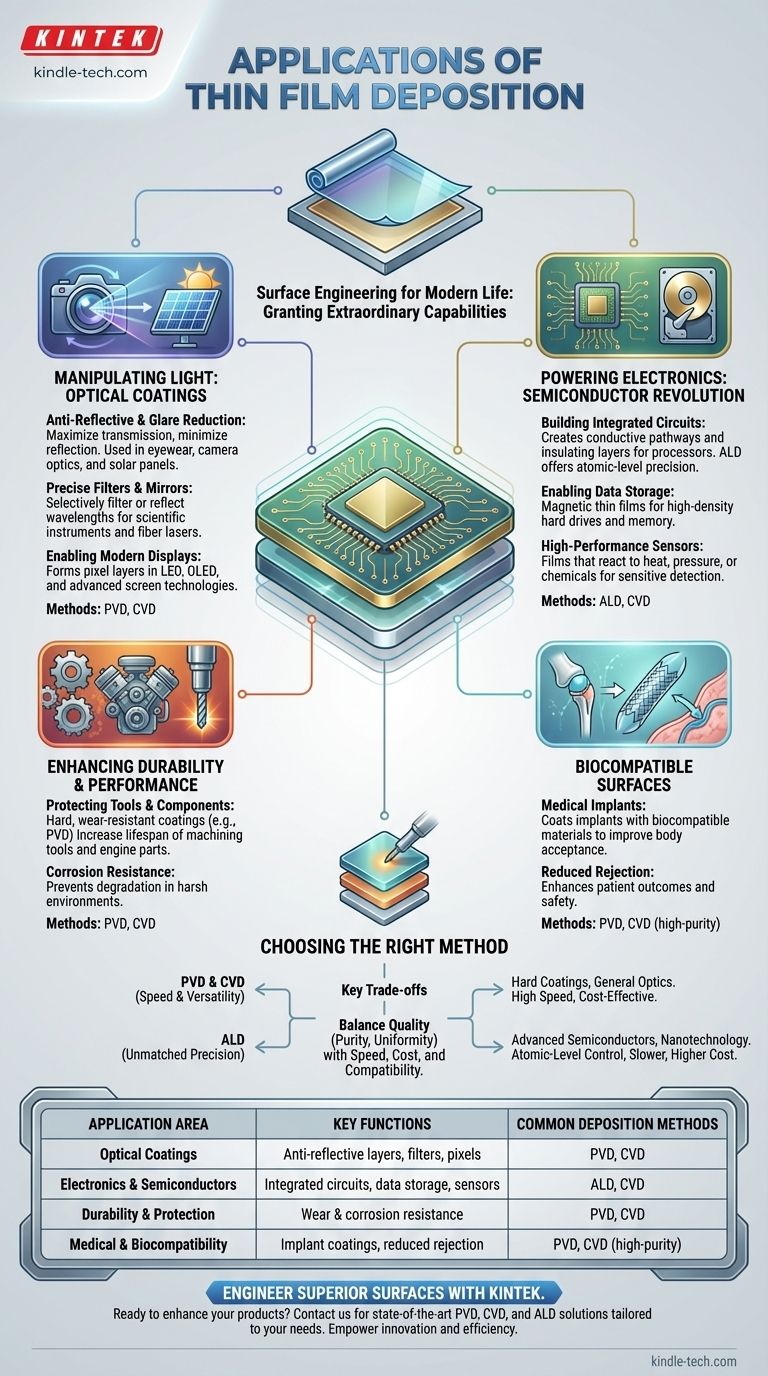

Manipulation de la Lumière : Le Monde des Revêtements Optiques

L'une des applications les plus répandues du dépôt de couches minces est le contrôle de la manière dont la lumière interagit avec une surface. En contrôlant précisément l'épaisseur et la composition de ces films, nous pouvons créer des résultats optiques spécifiques.

Améliorer la Transmission et Réduire l'Éblouissement

Les revêtements antireflets sur les lentilles, les optiques d'appareils photo et les panneaux solaires sont créés à l'aide de couches minces. Ces couches sont conçues pour minimiser la réflexion de la lumière, ce qui maximise la lumière qui la traverse, améliorant ainsi la clarté et l'efficacité.

Créer des Filtres et des Miroirs de Précision

Les couches minces sont essentielles pour créer des dispositifs qui filtrent ou réfléchissent des longueurs d'onde spécifiques de la lumière. Ceci est crucial pour les instruments scientifiques, les lasers à fibre et les miroirs spécialisés utilisés dans les télescopes et autres optiques de précision.

Permettre les Écrans Modernes

Les couleurs vives des écrans LED, OLED et autres écrans avancés sont le résultat direct du dépôt de couches minces. Le processus est utilisé pour construire les couches microscopiques de matériaux émetteurs ou absorbant la lumière qui forment chaque pixel individuel.

Alimenter l'Électronique : La Révolution des Semi-conducteurs

L'ensemble de l'industrie des semi-conducteurs repose sur le dépôt de couches minces. Ce processus permet de créer les structures en couches incroyablement complexes qui composent les circuits intégrés, la mémoire et les processeurs.

Construction de Circuits Intégrés

Dans une micro-puce, les couches minces créent les chemins conducteurs pour l'électricité et les couches isolantes qui empêchent les courts-circuits. Des techniques telles que le Dépôt par Couches Atomiques (ALD) permettent de déposer des films une couche atomique à la fois, rendant possible la création des transistors ultra-petits et puissants d'aujourd'hui.

Permettre le Stockage de Données

Les couches magnétiques sur les disques durs et autres supports de stockage de données sont déposées sous forme de couches minces. Les propriétés de ce film déterminent la densité et la fiabilité du stockage des données.

Fabrication de Capteurs Haute Performance

Le dépôt de couches minces est également utilisé pour créer une grande variété de capteurs. En déposant des matériaux dont les propriétés électriques changent en réponse à la chaleur, à la pression ou à des produits chimiques spécifiques, nous pouvons créer des dispositifs de détection compacts et très sensibles.

Améliorer la Durabilité et la Performance

Au-delà de l'optique et de l'électronique, les couches minces sont utilisées pour conférer aux matériaux de nouvelles propriétés physiques, telles que la dureté, la résistance à la corrosion et la biocompatibilité.

Protection des Outils et des Composants

Les outils d'usinage, les pièces de moteur et autres composants industriels sont souvent revêtus de films minces durs et résistants à l'usure en utilisant des méthodes telles que le Dépôt Physique en Phase Vapeur (PVD). Cela augmente considérablement leur durée de vie et leurs performances dans des conditions extrêmes.

Création de Surfaces Biocompatibles

Les implants médicaux, tels que les prothèses articulaires ou les stents, sont recouverts de couches minces de matériau biocompatible. Ce revêtement aide le corps à accepter l'implant, réduisant le risque de rejet et améliorant les résultats pour le patient.

Comprendre les Compromis : Choisir la Bonne Méthode

Le terme « dépôt de couches minces » englobe plusieurs techniques différentes, et le choix de la méthode est une décision d'ingénierie critique basée sur le résultat souhaité et les réalités économiques.

La Vitesse et la Polyvalence du PVD et du CVD

Le Dépôt Physique en Phase Vapeur (PVD) et le Dépôt Chimique en Phase Vapeur (CVD) sont les piliers de l'industrie. Ils sont relativement rapides et rentables, ce qui les rend idéaux pour appliquer des revêtements durs sur des outils ou des revêtements optiques généraux où la perfection au niveau atomique n'est pas requise.

La Précision Inégalée de l'ALD

Le Dépôt par Couches Atomiques (ALD) offre un contrôle inégalé, déposant des films avec une uniformité parfaite une couche atomique à la fois. Cette précision est essentielle pour les semi-conducteurs modernes et haute performance, mais elle a pour inconvénient d'être un processus beaucoup plus lent et plus coûteux.

La Nécessité d'une Approche Équilibrée

Aucune méthode unique n'est universellement supérieure. La décision implique toujours un compromis entre la qualité du film requise — sa pureté, l'uniformité de son épaisseur et sa structure — et les contraintes pratiques de la vitesse de production, du coût de l'équipement et de la compatibilité des matériaux.

Faire le Bon Choix pour Votre Application

Pour sélectionner la bonne approche, vous devez d'abord définir la propriété la plus critique dont votre surface a besoin.

- Si votre objectif principal est l'optique haute performance : Vous avez besoin d'une méthode de dépôt qui offre un contrôle précis de l'épaisseur du film et de l'indice de réfraction.

- Si votre objectif principal est les semi-conducteurs avancés : La précision au niveau atomique n'est pas négociable, ce qui signifie que des techniques comme l'ALD sont souvent essentielles.

- Si votre objectif principal est la durabilité mécanique : Les méthodes rentables et robustes comme le PVD ou le CVD sont généralement le choix le plus pratique pour appliquer des revêtements durs.

- Si votre objectif principal est la biocompatibilité : La pureté du matériau déposé est primordiale, et la méthode choisie doit garantir qu'aucun contaminant n'est introduit.

En fin de compte, le dépôt de couches minces consiste à concevoir des surfaces pour débloquer de nouvelles possibilités pour les matériaux que nous utilisons tous les jours.

Tableau Récapitulatif :

| Domaine d'Application | Fonctions Clés | Méthodes de Dépôt Courantes |

|---|---|---|

| Revêtements Optiques | Couches antireflets, filtres de précision, pixels d'affichage | PVD, CVD |

| Électronique et Semi-conducteurs | Circuits intégrés, stockage de données, capteurs | ALD, CVD |

| Durabilité et Protection | Revêtements résistants à l'usure, résistance à la corrosion | PVD, CVD |

| Médical et Biocompatibilité | Revêtements d'implants pour réduire le rejet | PVD, CVD (haute pureté) |

Prêt à Concevoir des Surfaces Supérieures pour Vos Produits ?

Le dépôt de couches minces est la clé pour débloquer des performances améliorées, que vous ayez besoin de revêtements optiques précis, de couches protectrices durables ou de composants semi-conducteurs avancés. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de pointe adaptés à vos besoins de dépôt — des systèmes PVD/CVD rentables aux solutions ALD de haute précision.

Laissez nos experts vous aider à choisir la bonne méthode pour obtenir le parfait équilibre entre qualité, vitesse et coût pour votre application. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut stimuler l'innovation et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Comment la biomasse peut-elle être améliorée ? Stratégies pour l'amélioration des matières premières et des technologies de conversion

- Pourquoi le KBr est-il adapté à la préparation des échantillons IR ? La clé d'une spectroscopie infrarouge claire et sans obstruction

- Que se passe-t-il pour les poudres métalliques pendant le frittage ? Transformez la poudre en pièces métalliques durables et complexes

- La centrifugation ou la filtration est-elle préférable ? Un guide pour choisir la bonne méthode de séparation pour votre laboratoire

- Comment fonctionne le frittage des métaux ? Un guide de la diffusion à l'état solide pour des pièces solides

- Qu'est-ce qu'un four de vapocraquage d'éthylène ? Le cœur à haute température de la production pétrochimique

- Le brasage peut-il être utilisé pour joindre deux métaux de base différents ? Découvrez des joints de métaux dissemblables solides et fiables

- Quelle est la fonction d'un disperseur à ultrasons ? Améliorer l'uniformité et la conductivité des nanocomposites PANI–CuZnO