Le "meilleur" creuset est celui qui correspond parfaitement à votre application spécifique. Il n'existe pas de solution universelle unique. Le choix idéal dépend entièrement du métal que vous faites fondre, de la température maximale que vous devez atteindre et du type de four que vous utilisez. Les trois types les plus courants et les plus importants que vous rencontrerez sont l'argile-graphite, le carbure de silicium et le graphite pur.

Choisir le bon creuset ne consiste pas à trouver un produit unique et supérieur, mais à comprendre la relation critique entre votre matériau, votre source de chaleur et la composition du creuset. Réussir cette adéquation est la clé d'un travail à haute température sûr, efficace et réussi.

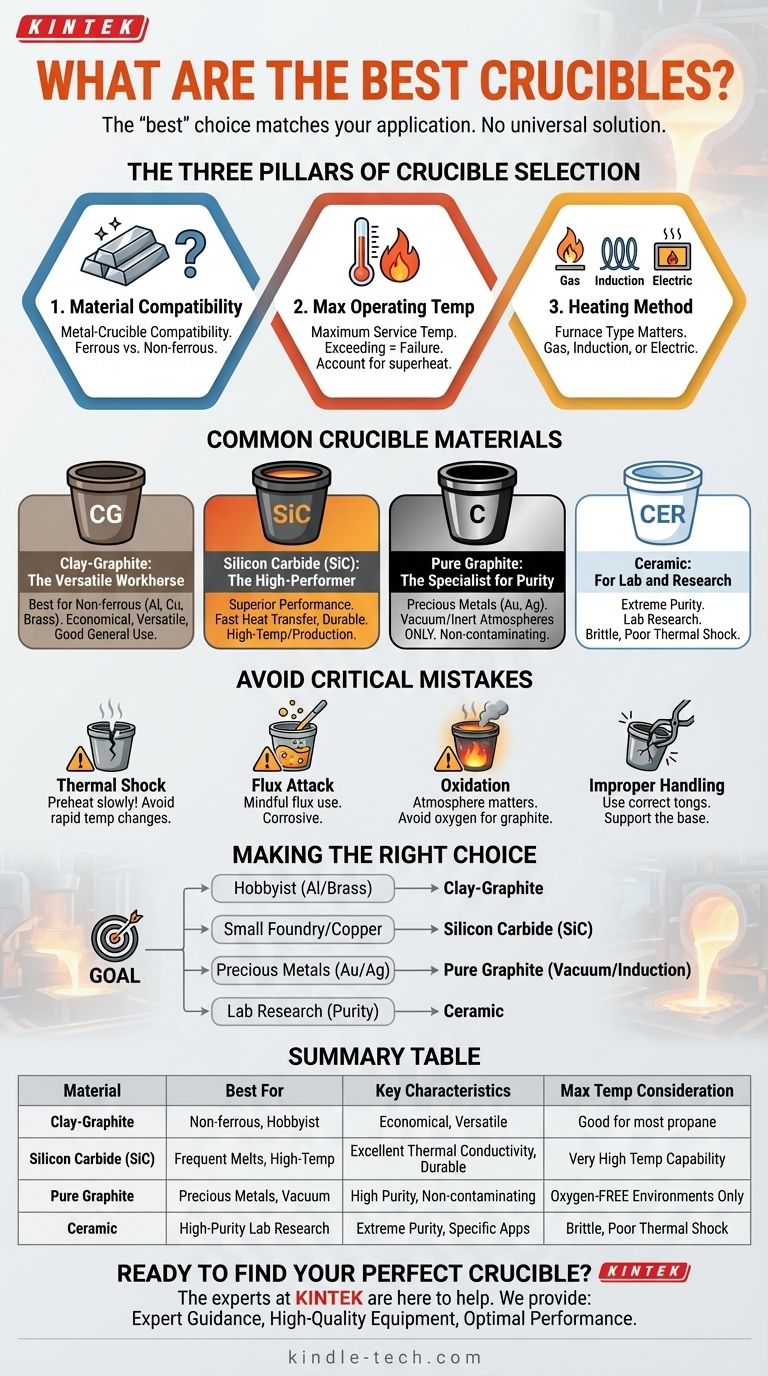

Les trois piliers de la sélection des creusets

Pour sélectionner le bon creuset, vous devez évaluer vos besoins en fonction de trois critères fondamentaux. Une mauvaise adéquation de l'un de ces critères peut entraîner des fusions ratées, des équipements endommagés ou des défaillances dangereuses.

Pilier 1 : Compatibilité des matériaux

Le métal que vous avez l'intention de faire fondre dicte le matériau du creuset chimiquement compatible.

Une distinction principale est faite entre les métaux ferreux (à base de fer) et non ferreux (aluminium, cuivre, laiton, métaux précieux). Certains creusets excellents pour l'aluminium se dégraderont rapidement lorsqu'ils seront utilisés pour la fonte.

Pilier 2 : Température maximale de fonctionnement

Chaque creuset a une température de service maximale. Dépasser cette limite entraînera le ramollissement, l'affaissement ou la défaillance complète du creuset.

Choisissez toujours un creuset dont la température nominale est significativement supérieure au point de fusion de votre métal cible. N'oubliez pas de tenir compte de la surchauffe nécessaire pour garantir que le métal est suffisamment fluide pour le moulage.

Pilier 3 : Méthode de chauffage

La manière dont vous appliquez la chaleur est un facteur critique. Les principaux types de fours ont chacun des exigences spécifiques.

- Fours à gaz/propane : Ceux-ci sont courants et fonctionnent bien avec la plupart des types de creusets, en particulier l'argile-graphite et le carbure de silicium.

- Fours à induction : Ceux-ci nécessitent un creuset qui est soit électriquement conducteur (comme le graphite ou le carbure de silicium) pour chauffer directement, soit un creuset non conducteur (comme une céramique) placé à l'intérieur d'un suscepteur en graphite conducteur.

- Fours à résistance électrique : Ceux-ci fonctionnent comme un four de potier et peuvent utiliser une grande variété de types de creusets.

Un aperçu des matériaux de creuset courants

Comprendre les propriétés de chaque matériau est la dernière étape pour prendre une décision éclairée.

Argile-graphite : Le cheval de bataille polyvalent

Ce sont les creusets les plus courants et les plus économiques, souvent de couleur noire ou gris foncé. Ils sont un composite de graphite, de carbure de silicium et de liants argileux.

Ils sont le choix standard pour la fusion de la plupart des métaux non ferreux, y compris l'aluminium, le laiton, le bronze et les alliages de cuivre. Ils offrent un bon équilibre entre durabilité et coût pour les travaux de fonderie à usage général.

Carbure de silicium (SiC) : Le haute performance

Les creusets en carbure de silicium offrent des performances supérieures à ceux en argile-graphite. Ils ont une excellente conductivité thermique, ce qui signifie qu'ils transfèrent la chaleur à la charge métallique beaucoup plus rapidement, ce qui réduit les temps de fusion et améliore l'efficacité énergétique.

Les creusets en SiC sont plus résistants aux chocs thermiques et aux attaques chimiques. Cela en fait un meilleur choix pour les environnements de production exigeants et pour la fusion d'alliages à plus haute température, y compris certains métaux ferreux.

Graphite pur : Le spécialiste de la pureté

Comme son nom l'indique, ceux-ci sont fabriqués à partir de graphite de haute pureté. Leur utilisation principale est dans les fours sous vide ou sous atmosphère inerte.

Ils sont le premier choix pour la fusion des métaux précieux comme l'or et l'argent, car ils ne sont pas contaminants et ont un effet réducteur qui aide à prévenir l'oxydation de la masse fondue. Crucialement, ils ne peuvent pas être utilisés dans une atmosphère riche en oxygène (comme un four à propane), car le graphite s'oxyderait rapidement et brûlerait au-dessus de 900°F (environ 480°C).

Creusets en céramique : Pour le laboratoire et la recherche

Des matériaux comme la silice fondue, l'alumine et la zircone sont utilisés pour des applications de laboratoire très spécifiques où une pureté extrême est primordiale ou lorsque la masse fondue est très réactive.

Ces creusets sont généralement très fragiles, ont une faible résistance aux chocs thermiques et ne conviennent pas aux contraintes mécaniques d'un environnement de fonderie typique.

Erreurs critiques et comment les éviter

La durée de vie d'un creuset est autant déterminée par son utilisation que par sa composition. Éviter ces erreurs courantes est essentiel.

Le danger du choc thermique

C'est la première cause de défaillance des creusets. Des changements de température rapides et inégaux créent des contraintes qui fissurent le matériau.

Préchauffez toujours un creuset neuf ou stocké lentement et soigneusement pour éliminer toute humidité absorbée. Ne laissez jamais tomber un lingot ou un outil froid dans un creuset chauffé au rouge.

Attaque chimique par le flux

Les flux sont utilisés pour nettoyer les impuretés d'une fusion, mais ils peuvent être très corrosifs. Des flux agressifs peuvent ronger la paroi intérieure du creuset, réduisant considérablement sa durée de vie.

Soyez attentif au type et à la quantité de flux que vous utilisez. Choisissez un matériau de creuset, comme le carbure de silicium, qui offre une meilleure résistance si vous utilisez régulièrement du flux.

Le risque d'oxydation

Cela affecte principalement les creusets en graphite pur utilisés de manière incorrecte dans des fours à air libre. Cependant, tous les creusets contenant du graphite finiront par s'oxyder et se dégrader par exposition à la flamme et à l'air à des températures élevées. Une glaçure protectrice sur les creusets en argile-graphite et SiC aide à atténuer cela.

Manipulation incorrecte

Les creusets sont résistants à la chaleur mais fragiles aux chocs mécaniques. Utilisez toujours des pinces bien ajustées qui soutiennent la base du creuset et le saisissent fermement autour du corps. Ne "pincez" jamais un creuset par le rebord supérieur.

Faire le bon choix pour votre objectif

- Si vous êtes un amateur qui fond de l'aluminium ou du laiton : Un creuset standard en argile-graphite offre la meilleure combinaison de performances et de valeur.

- Si vous dirigez une petite fonderie avec des fusions fréquentes ou travaillez avec des alliages de cuivre : Investir dans un creuset en carbure de silicium (SiC) sera rentable grâce à des fusions plus rapides et une durée de vie plus longue.

- Si vous faites fondre ou affinez des métaux précieux (or, argent) : Un creuset en graphite pur est le bon choix, mais uniquement pour une utilisation dans un four électrique, sous vide ou à induction.

- Si vous effectuez des recherches en laboratoire de haute pureté : Un creuset en céramique (alumine, zircone) est nécessaire pour éviter la contamination de votre échantillon.

Choisir le bon creuset est la base d'un travail métallurgique réussi et sûr.

Tableau récapitulatif :

| Matériau du creuset | Idéal pour | Caractéristiques clés | Considération de la température maximale |

|---|---|---|---|

| Argile-graphite | Métaux non ferreux (Al, Cu, laiton) ; amateurs | Économique, polyvalent, bon pour un usage général | Bon pour la plupart des fours à propane |

| Carbure de silicium (SiC) | Fusions fréquentes, alliages à haute température, petites fonderies | Excellente conductivité thermique, durable, résistant aux flux | Très haute capacité de température |

| Graphite pur | Métaux précieux (Au, Ag) ; atmosphères sous vide/inertes | Haute pureté, non contaminant, atmosphère réductrice | Doit être utilisé dans des environnements sans oxygène |

| Céramique (Alumine, etc.) | Recherche en laboratoire de haute pureté, matériaux réactifs | Pureté extrême, applications très spécifiques | Fragile, faible résistance aux chocs thermiques |

Prêt à trouver votre creuset parfait ?

Choisir le bon creuset est essentiel pour la sécurité, l'efficacité et le succès de votre travail. Les experts de KINTEK sont là pour vous aider à naviguer dans ces choix.

Nous fournissons :

- Conseils d'experts : Obtenez des recommandations personnalisées basées sur le métal que vous faites fondre, le type de votre four et vos objectifs opérationnels.

- Équipement de laboratoire de haute qualité : KINTEK fournit des creusets et des consommables fiables, y compris des options en argile-graphite, carbure de silicium et graphite, adaptés à vos besoins de laboratoire ou de fonderie.

- Performance optimale : Assurez-vous que votre processus de fusion est sûr, efficace et offre des résultats constants avec le bon équipement.

Ne laissez pas vos résultats au hasard. Contactez nos spécialistes dès aujourd'hui pour une consultation et laissez-nous vous aider à sélectionner le creuset idéal pour votre application spécifique.

[#ContactForm Contactez KINTEK maintenant]

Guide Visuel

Produits associés

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

- Creuset en graphite pur de haute pureté pour l'évaporation

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon avec creuset et couvercle en PTFE

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- Quelle taille de creuset me faut-il ? Un guide pour la fusion de matériaux sûre et efficace

- Pourquoi les creusets en corindon de haute pureté sont-ils préférés pour les alliages Fe-13Cr ? Assurer la pureté et la stabilité du bain fondu

- Quelle est la fonction d'un creuset précurseur de haute précision dans le CVD de ruthénium ? Maîtriser le dépôt de couches minces uniformes

- Quelles sont les 2 utilisations du creuset ? Maîtriser la fusion et l'analyse à haute température

- Quelles sont les fonctions des creusets en acier et des atmosphères protectrices ? Assurer la pureté lors de la fusion d'alliages Mg-Ag

- Quels sont les avantages techniques de l'utilisation de creusets en alumine de haute pureté ? Optimisation de la fusion de vitrocéramiques phosphatées

- Pourquoi les creusets en alumine sont-ils utilisés comme récipients lors du processus de revêtement par diffusion de tungstène sur des surfaces de diamant ?

- Quelle est une alternative aux creusets en graphite ? Trouvez le bon creuset pour votre processus à haute température