À la base, le brasage repose sur un groupe sélectionné de métaux d'apport conçus pour fondre à une température inférieure à celle des composants qu'ils joignent. Les familles les plus courantes de ces alliages sont basées sur l'aluminium-silicium, le cuivre, l'argent, le nickel et les métaux précieux comme l'or et le palladium, chacun étant choisi pour des propriétés et des applications spécifiques.

La sélection d'un alliage de brasage est une décision d'ingénierie critique, et non un simple choix de matériau. Elle est dictée par les métaux de base joints, la température de service et la résistance requises de l'assemblage final, ainsi que par le procédé de brasage spécifique utilisé.

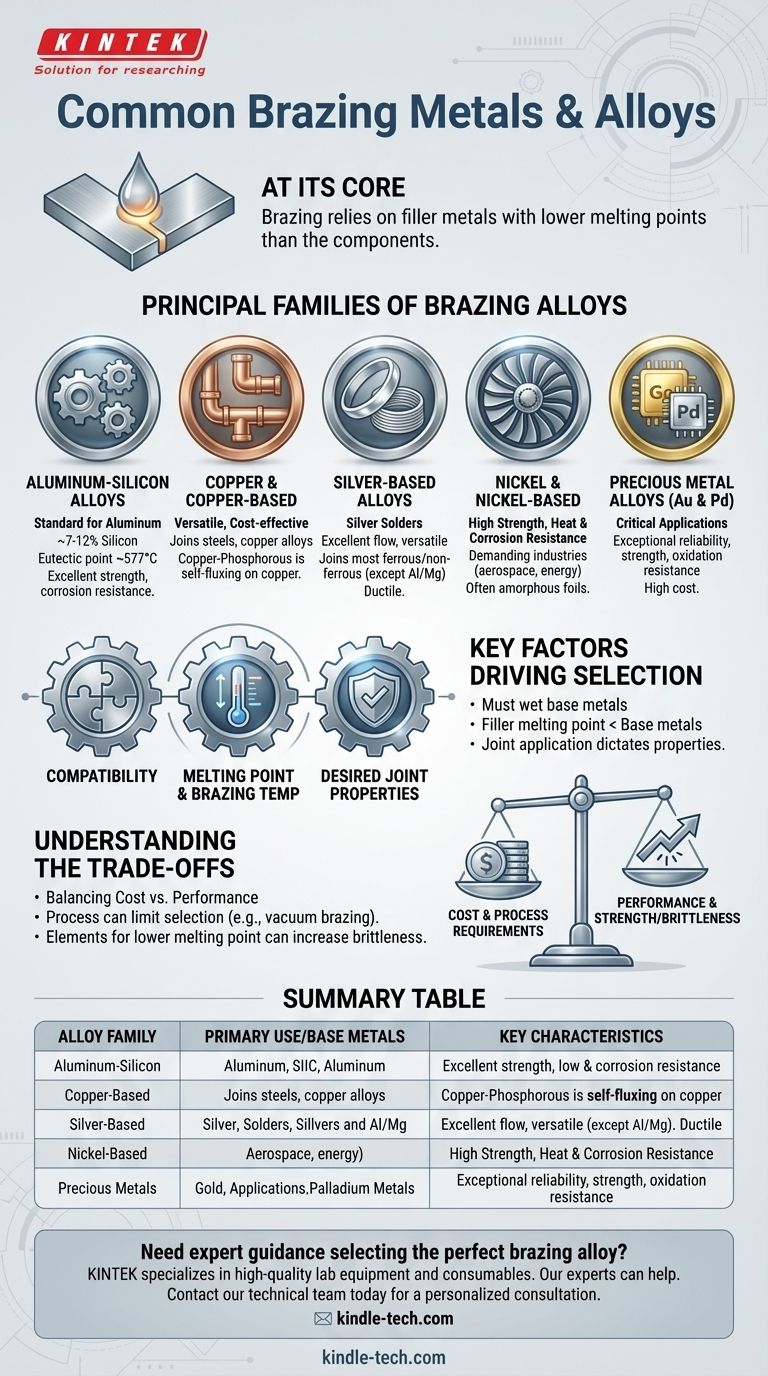

Les principales familles d'alliages de brasage

Les métaux d'apport de brasage sont classés en familles en fonction de leur composition élémentaire principale. Chaque famille offre une combinaison unique de point de fusion, de résistance et de compatibilité avec différents matériaux de base.

Alliages Aluminium-Silicium

Ce sont les alliages standards pour le brasage des composants en aluminium. La plupart des alliages de cette famille contiennent entre 7 % et 12 % de silicium, ce qui abaisse considérablement le point de fusion.

Le système Al-Si avec 11,7 % de silicium est un alliage eutectique, ce qui signifie qu'il possède un point de fusion unique et net de 577 °C. Cela le rend idéal pour braser de nombreux alliages d'aluminium à point de fusion plus élevé. Ces métaux d'apport offrent une excellente résistance, une bonne résistance à la corrosion et une bonne correspondance de couleur avec le matériau de base.

Alliages de Cuivre et à base de Cuivre

Cette vaste catégorie comprend le cuivre pur, le cuivre-argent, le cuivre-zinc (laiton), le cuivre-étain (bronze) et les alliages cuivre-phosphore.

En raison de leur polyvalence et de leur rentabilité, ils sont largement utilisés pour joindre les aciers, le cuivre et les alliages de cuivre. Les alliages cuivre-phosphore sont particulièrement utiles pour joindre le cuivre au cuivre sans nécessiter de flux séparé.

Alliages à base d'Argent

Communément appelés « soudures à l'argent », ces alliages offrent une gamme de températures de fusion et d'excellentes caractéristiques d'écoulement.

Ils sont extrêmement polyvalents et capables de joindre la plupart des métaux ferreux et non ferreux, à l'exception notable de l'aluminium et du magnésium. Leur ductilité les rend adaptés aux assemblages qui subiront des vibrations ou des cycles thermiques.

Alliages de Nickel et à base de Nickel

Lorsque des résistances élevées et une résistance supérieure à la chaleur et à la corrosion sont requises, les alliages de nickel sont le choix privilégié.

Ces métaux d'apport sont essentiels dans les industries exigeantes comme l'aérospatiale et l'énergie pour des applications telles que l'assemblage de pales de turbine. Ils sont souvent fournis sous forme de feuilles amorphes contenant des éléments comme le bore, le silicium et le phosphore pour abaisser leur point de fusion.

Alliages de Métaux Précieux (Or et Palladium)

Les alliages à base d'or et de palladium sont réservés aux applications les plus critiques où la performance et la fiabilité sont primordiales.

Bien que coûteux, leur résistance exceptionnelle, leur ductilité et leur résistance à l'oxydation les rendent indispensables pour les composants électroniques à haute fiabilité, les implants médicaux et les systèmes aérospatiaux.

Facteurs clés guidant la sélection des alliages

Le choix du bon métal d'apport implique une analyse minutieuse de l'ensemble du système d'ingénierie. Trois facteurs principaux guident la décision.

Compatibilité avec les métaux de base

Le métal d'apport doit être métallurgiquement compatible avec les métaux de base. Il doit mouiller et s'écouler sur leurs surfaces pour créer une liaison continue et solide sans éroder ou s'allier de manière préjudiciable au matériau de base.

Point de fusion et température de brasage

Une règle fondamentale du brasage est que le point de fusion du métal d'apport doit être nettement inférieur à celui des métaux de base. La température de brasage est toujours fixée au-dessus du point de fusion du métal d'apport mais en dessous du point de fusion des métaux de base.

Propriétés de l'assemblage souhaitées

L'application finale dicte les propriétés requises de l'assemblage. Cela comprend la résistance mécanique, la ductilité (capacité de se déformer sans se fracturer), la résistance à la corrosion, la conductivité thermique et électrique, et même l'esthétique.

Comprendre les compromis

Chaque choix de métal d'apport implique un équilibre entre des facteurs concurrents. Comprendre ces compromis est la marque d'une décision technique saine.

Coût par rapport à la performance

Le compromis le plus important est souvent entre le coût et la performance. Les alliages à base de cuivre sont économiques pour de nombreuses applications d'usage général, tandis que les alliages à base de nickel et de métaux précieux offrent des performances supérieures à un coût matériel beaucoup plus élevé.

Exigences du processus

Le processus de brasage lui-même peut limiter la sélection des alliages. Par exemple, dans le brasage sous vide, les alliages contenant des éléments volatils comme le zinc ou le cadmium sont généralement évités car ils peuvent se vaporiser et perturber le processus.

Résistance par rapport à la fragilité

Certains éléments ajoutés pour abaisser le point de fusion d'un alliage, comme le phosphore ou le bore, peuvent former des phases fragiles dans l'assemblage final. Cela peut augmenter la résistance mais réduire la ductilité, rendant l'assemblage plus susceptible de se rompre sous l'effet d'un choc ou d'une vibration.

Faire le bon choix pour votre application

Pour sélectionner l'alliage approprié, commencez par votre objectif principal.

- Si votre objectif principal est de joindre des composants en aluminium : Les alliages aluminium-silicium sont la norme de l'industrie et votre choix le plus fiable.

- Si votre objectif principal est l'assemblage d'usage général d'aciers ou de cuivre : Commencez par évaluer les alliages à base de cuivre rentables ou les alliages polyvalents à base d'argent.

- Si votre objectif principal est la résistance à haute température et la résistance à la corrosion : Les alliages à base de nickel sont spécialement conçus pour ces environnements exigeants.

- Si votre objectif principal est une fiabilité absolue dans un système critique : Les alliages de métaux précieux à base d'or ou de palladium offrent les performances les plus élevées, justifiant leur coût.

En fin de compte, la sélection du bon alliage de brasage est l'étape fondamentale pour créer un assemblage solide, fiable et durable.

Tableau récapitulatif :

| Famille d'alliages | Utilisation principale / Métaux de base | Caractéristiques clés |

|---|---|---|

| Aluminium-Silicium | Composants en aluminium | Excellente résistance et résistance à la corrosion, fond à ~577°C |

| À base de Cuivre | Aciers, alliages de cuivre | Rentable, polyvalent, certains sont auto-fluxants sur le cuivre |

| À base d'Argent | La plupart des métaux ferreux et non ferreux (sauf Al/Mg) | Excellent écoulement, ductile, bon pour les cycles thermiques |

| À base de Nickel | Environnements à haute température et corrosifs | Résistance supérieure, résistance à la chaleur et à la corrosion |

| Métaux Précieux | Applications critiques (aérospatiale, médical) | Fiabilité, résistance et résistance à l'oxydation exceptionnelles |

Besoin de conseils d'experts pour sélectionner l'alliage de brasage parfait pour vos matériaux et exigences de performance spécifiques ?

Le bon métal d'apport est essentiel pour la résistance, la durabilité et la performance de l'assemblage. KINTEK est spécialisée dans les équipements de laboratoire de haute qualité et les consommables pour les procédés d'assemblage de matériaux. Nos experts peuvent vous aider à naviguer dans les complexités de la sélection des alliages pour garantir des résultats optimaux pour votre laboratoire ou vos besoins de production.

Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Collecteur de courant en feuille d'aluminium pour batterie au lithium

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon pour le nettoyage de verre conducteur ITO FTO de laboratoire, panier à fleurs

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quels facteurs contribuent à une stérilisation réussie à l'aide d'un autoclave ? Maîtrisez les 3 clés de la stérilité

- Quelles sont les tailles des autoclaves ? Un guide pour choisir la bonne capacité pour votre laboratoire

- Quels sont les 4 principes de l'autoclave ? Maîtriser la stérilisation à la vapeur pour votre laboratoire

- Qu'est-ce qu'un autoclave de laboratoire ? Votre guide de la stérilisation à la vapeur sous pression

- Comment fonctionne l'autoclave de laboratoire ? Obtenez une stérilisation complète avec de la vapeur à haute pression