Les catalyseurs les plus courants pour la pyrolyse des plastiques sont une classe de matériaux connus sous le nom de zéolithes, en particulier la ZSM-5, ainsi que divers oxydes métalliques et silicates mésoporeux. Leur fonction principale est d'abaisser les températures extrêmes requises pour la pyrolyse et de « craquer » sélectivement les longues chaînes de polymères plastiques en molécules de carburant liquide plus petites et plus précieuses. Cette action catalytique est essentielle pour rendre le processus plus économe en énergie et pour contrôler la composition chimique du produit pétrolier final.

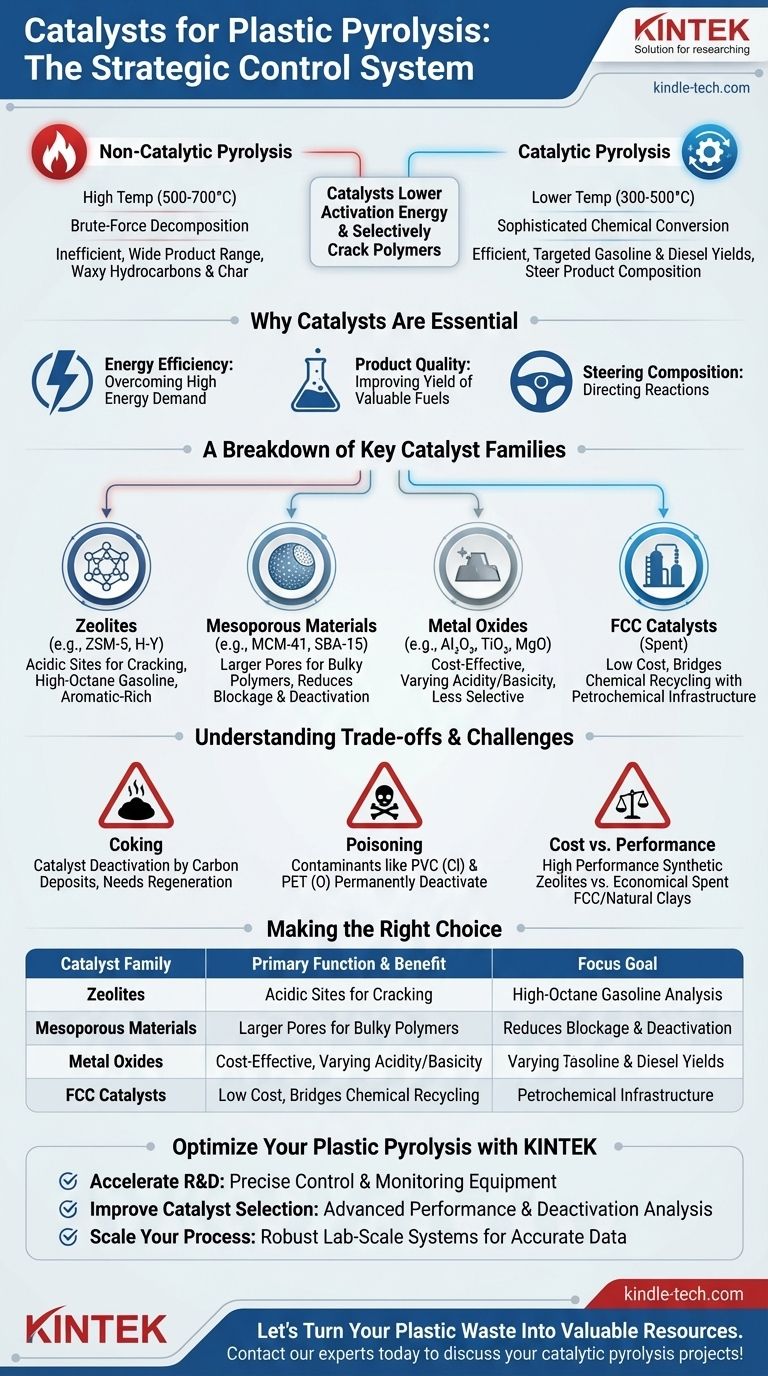

Les catalyseurs sont le système de contrôle stratégique de la pyrolyse des plastiques. Alors que la pyrolyse non catalytique fait simplement fondre et décomposer le plastique, la pyrolyse catalytique vous permet de diriger activement les réactions chimiques pour produire des carburants spécifiques de plus grande valeur de manière plus efficace et à un coût énergétique inférieur.

Pourquoi les catalyseurs sont essentiels dans la pyrolyse

La pyrolyse thermique, ou non catalytique, peut convertir le plastique en huile, mais c'est une méthode inefficace et brutale. L'introduction d'un catalyseur transforme le processus d'une simple décomposition en une conversion chimique sophistiquée.

Surmonter la forte demande énergétique

La pyrolyse non catalytique nécessite des températures très élevées, dépassant souvent 500-700°C, pour rompre les liaisons chimiques fortes des polymères. Les catalyseurs offrent une voie de réaction alternative avec une énergie d'activation plus faible, permettant au processus de fonctionner efficacement à des températures plus basses (par exemple, 300-500°C), ce qui réduit considérablement la consommation d'énergie et les coûts opérationnels.

Améliorer la qualité et le rendement des produits

Sans catalyseur, la pyrolyse produit souvent une gamme large et indésirable de produits, y compris des hydrocarbures lourds et cireux et un excès de coke. Les catalyseurs favorisent des réactions de craquage spécifiques qui décomposent ces molécules lourdes en hydrocarbures de gamme essence (C5-C12) et diesel (C13-C22) plus précieux, augmentant ainsi le rendement en carburant liquide utilisable.

Orienter la composition du produit

Différents catalyseurs peuvent orienter la réaction vers différents résultats. Par exemple, certains sont excellents pour produire des composés aromatiques, ce qui augmente l'indice d'octane de l'essence. D'autres peuvent favoriser la production d'oléfines, qui sont des matières premières précieuses pour l'industrie chimique.

Une analyse des familles de catalyseurs clés

Aucun catalyseur unique n'est parfait pour tous les plastiques ou tous les résultats souhaités. Le choix dépend du type de matière plastique et du produit cible.

Zéolithes (par exemple, ZSM-5, H-Y)

Les zéolithes sont les catalyseurs les plus étudiés et les plus efficaces pour la pyrolyse des plastiques. Ce sont des aluminosilicates cristallins dotés d'une structure poreuse hautement ordonnée et de sites acides forts. Ces sites sont exceptionnels pour craquer les longues chaînes d'hydrocarbures. La ZSM-5, avec sa taille de pore spécifique, est particulièrement efficace pour produire de l'essence riche en aromatiques à indice d'octane élevé.

Matériaux mésoporeux (par exemple, MCM-41, SBA-15)

Bien que les zéolithes soient très efficaces, leurs petits micropores peuvent être obstrués par des molécules plastiques volumineuses, entraînant une désactivation. Les matériaux mésoporeux ont des pores beaucoup plus grands, ce qui leur permet de traiter plus efficacement les polymères plus volumineux avant qu'ils ne soient décomposés en fragments plus petits qui peuvent ensuite être affinés davantage.

Oxydes métalliques (par exemple, Al₂O₃, TiO₂, MgO)

Les oxydes métalliques simples sont souvent utilisés comme catalyseurs ou comme supports pour d'autres métaux actifs. Ils possèdent des degrés variables d'acidité et de basicité qui peuvent influencer la distribution des produits. Ils sont généralement moins chers que les zéolithes mais peuvent également être moins sélectifs dans les produits qu'ils forment.

Catalyseurs de craquage catalytique fluide (FCC)

Ce sont des catalyseurs largement utilisés dans les raffineries de pétrole traditionnelles. Les catalyseurs FCC usagés, qui ont perdu une partie de leur activité mais sont disponibles à très faible coût, se sont avérés très efficaces pour la pyrolyse des plastiques. Leur utilisation crée un lien puissant entre le recyclage chimique et l'infrastructure pétrochimique existante.

Comprendre les compromis et les défis

Bien que les catalyseurs offrent d'immenses avantages, ils introduisent également des complexités et des défis qui doivent être gérés pour une opération industrielle réussie.

Désactivation du catalyseur par cokage

Le défi opérationnel le plus important est le cokage. Pendant la pyrolyse, des dépôts carbonés (coke) se forment à la surface du catalyseur, recouvrant les sites actifs et le rendant inefficace avec le temps. Le catalyseur doit alors être régénéré, généralement en brûlant le coke de manière contrôlée.

Empoisonnement par des contaminants

Les déchets plastiques sont rarement purs. Les contaminants peuvent « empoisonner » le catalyseur, le désactivant de façon permanente. Par exemple, le chlore provenant du plastique PVC peut détruire les sites acides des zéolithes, tandis que l'oxygène provenant du PET peut entraîner des réactions indésirables et une désactivation rapide.

Coût par rapport à la performance

Il existe un compromis direct entre le coût d'un catalyseur et ses performances. Les zéolithes synthétiques hautement conçues offrent une sélectivité et une activité supérieures, mais ont un prix élevé. Les alternatives moins chères, telles que les argiles naturelles ou les catalyseurs FCC usagés, peuvent offrir des performances inférieures mais être plus économiquement viables, en particulier à grande échelle.

Faire le bon choix pour votre objectif

Le catalyseur idéal est défini par votre objectif spécifique, votre matière première et vos contraintes économiques.

- Si votre objectif principal est de maximiser l'essence à indice d'octane élevé : Utilisez des zéolithes microporeuses hautement acides comme la ZSM-5 pour favoriser la formation de composés aromatiques précieux.

- Si votre objectif principal est de traiter des déchets plastiques mélangés ou contaminés : Envisagez des options robustes et moins coûteuses comme les catalyseurs FCC usagés ou les oxydes métalliques basiques qui sont plus résistants à certains poisons.

- Si votre objectif principal est de produire des matières premières chimiques comme les oléfines : Adaptez votre sélection aux catalyseurs tels que les zéolithes modifiées ou certains oxydes métalliques connus pour favoriser la production d'oléfines.

En fin de compte, maîtriser la pyrolyse catalytique consiste à comprendre comment utiliser ces matériaux puissants pour contrôler précisément les réactions chimiques à une échelle massive.

Tableau récapitulatif :

| Famille de catalyseurs | Exemples clés | Fonction principale et avantage |

|---|---|---|

| Zéolithes | ZSM-5, H-Y | Craque les polymères en essence à indice d'octane élevé ; très sélectif. |

| Matériaux mésoporeux | MCM-41, SBA-15 | Les grands pores traitent les polymères volumineux ; réduisent la désactivation. |

| Oxydes métalliques | Al₂O₃, MgO | Option moins coûteuse ; fournit l'acidité/basicité pour le craquage. |

| Catalyseurs FCC | Catalyseur FCC usagé | Rentable ; fait le pont entre le recyclage et les processus de raffinage. |

Prêt à optimiser votre processus de pyrolyse des plastiques avec les bons catalyseurs ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables haute performance pour la recherche et le développement en recyclage avancé. Que vous testiez l'efficacité des catalyseurs, analysiez les rendements des produits ou mettiez votre processus à l'échelle, nos outils précis et fiables sont conçus pour répondre aux besoins exigeants de l'industrie.

Nous vous aidons à :

- Accélérer la R&D avec des équipements pour un contrôle précis de la température et une surveillance des réactions.

- Améliorer la sélection des catalyseurs avec des outils analytiques pour tester la performance et la désactivation.

- Mettre votre processus à l'échelle avec des systèmes de laboratoire robustes qui fournissent des données précises pour la mise à l'échelle pilote et industrielle.

Transformons vos déchets plastiques en ressources précieuses. Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir vos projets de pyrolyse catalytique !

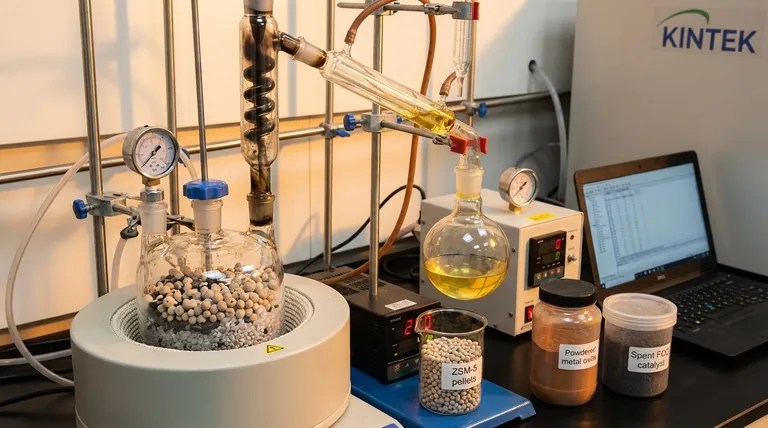

Guide Visuel

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Fabricant personnalisé de pièces en PTFE Téflon pour barreau d'agitation magnétique

- Fabricant de pièces personnalisées en PTFE Téflon pour entonnoir Büchner et entonnoir triangulaire en PTFE

- Sonde de type bombe pour le processus de production sidérurgique

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de moules en PTFE pour les échantillons ignifuges de résine époxy ? Assurer des tests de matériaux de haute pureté

- Quelle est la fonction des corps de bouilloire de réaction en PTFE dans les systèmes micro-CSTR ? Améliorer la stabilité chimique et le débit

- Que sont les alliages en termes simples ? Libérez la puissance des matériaux ingénieux

- Quelles sont les applications spécifiques du PTFE dans les systèmes de flux en bouchons micro-discontinus ? Améliorez la pureté de vos réactions microfluidiques

- Quelle est la différence entre le PPF et le revêtement ? Blindage vs. Coque lisse pour votre voiture