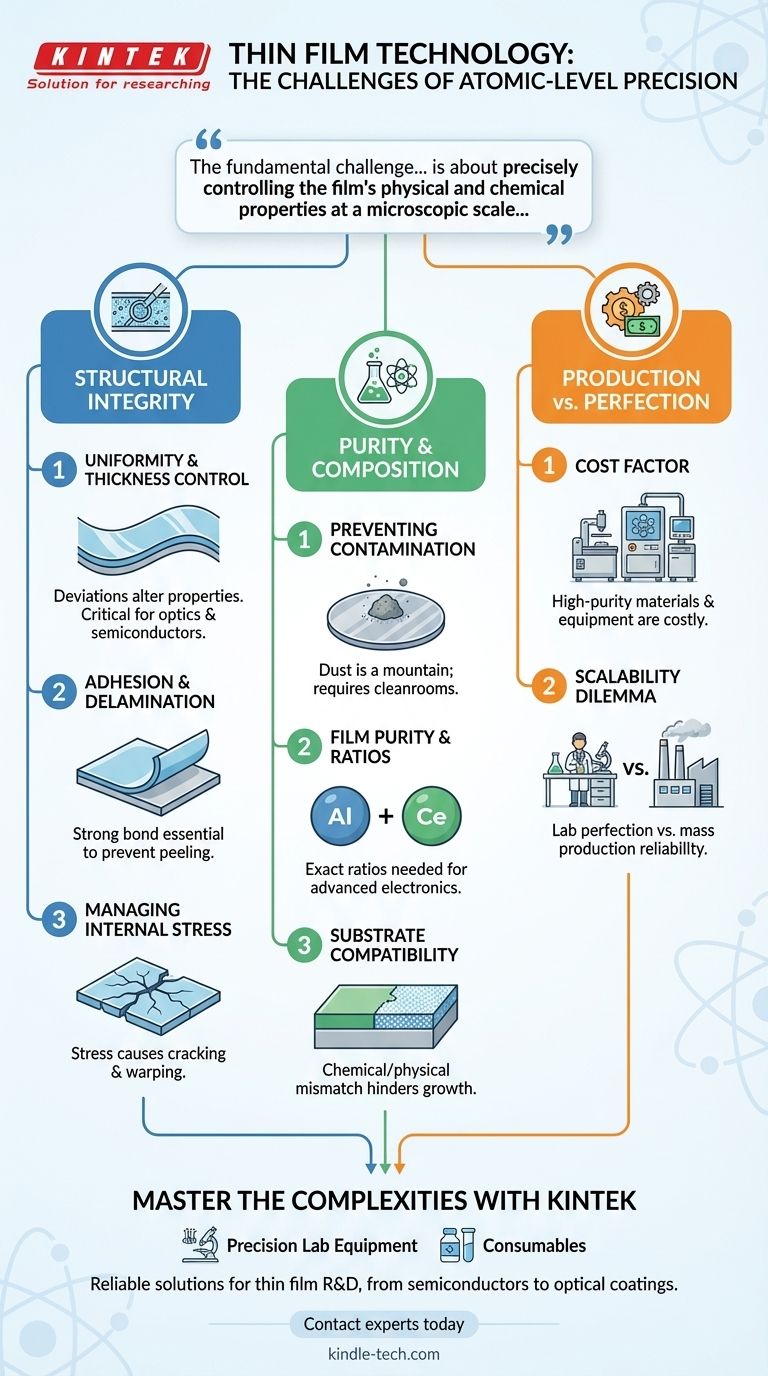

Travailler avec des couches minces est un jeu de précision au niveau atomique. Les défis fondamentaux tournent autour du contrôle de la structure du film, de sa pureté et de sa relation physique avec la surface sur laquelle il est appliqué. Les difficultés clés incluent l'obtention d'une uniformité d'épaisseur parfaite, l'assurance que le film adhère sans se décoller, la gestion des contraintes internes qui peuvent provoquer des fissures, et la prévention de la contamination microscopique, tout en essayant de maintenir un processus évolutif et rentable.

Le défi fondamental de la technologie des couches minces n'est pas simplement de créer une fine couche de matériau. Il s'agit de contrôler précisément les propriétés physiques et chimiques du film à l'échelle microscopique pour garantir qu'il fonctionne de manière fiable et cohérente avec son substrat sous-jacent.

Le défi de l'intégrité structurelle

La structure physique d'une couche mince et son lien avec le substrat déterminent sa durabilité et ses performances. Les défauts dans ce domaine sont les points de défaillance les plus courants.

Atteindre l'uniformité et le contrôle de l'épaisseur

Les propriétés d'un film sont directement liées à son épaisseur. Même des variations minuscules sur une surface peuvent complètement altérer son comportement électrique, optique ou mécanique.

Dans des applications comme les revêtements optiques ou les semi-conducteurs, un écart de quelques nanomètres seulement peut rendre un appareil inutile.

Assurer une bonne adhérence

Le lien entre la couche mince et le substrat doit être exceptionnellement solide. Si le film n'adhère pas correctement, il peut se décoller ou s'écailler, une défaillance connue sous le nom de délaminage.

C'est une préoccupation critique pour les revêtements durs sur les outils de coupe ou les couches protectrices sur l'électronique, où le film est soumis à des contraintes physiques.

Gérer les contraintes et déformations internes

Les contraintes s'accumulent naturellement dans un film pendant le processus de dépôt. Cela peut être causé par une incompatibilité des taux de dilatation thermique entre le film et le substrat ou par les conditions de dépôt elles-mêmes.

Une contrainte interne excessive peut provoquer la fissuration, la déformation ou la perte d'adhérence du film, compromettant l'ensemble du composant.

Le défi de la pureté et de la composition

La composition chimique du film est tout aussi importante que sa structure physique. Les contaminants ou les rapports de matériaux incorrects peuvent complètement annuler la fonction prévue du film.

Prévenir la contamination

À l'échelle des couches minces, une seule particule de poussière est une montagne. Toute particule indésirable ou impureté chimique peut perturber la croissance du film, créant des défauts qui compromettent ses performances.

C'est pourquoi la plupart des dépôts de couches minces ont lieu dans des environnements hautement contrôlés comme les salles blanches ou les chambres à vide.

Maintenir la pureté et la composition du film

Pour les films composés d'alliages ou de matériaux composites, l'obtention du rapport chimique exact est essentielle. C'est particulièrement vrai pour l'électronique avancée comme les LED ou les semi-conducteurs.

Une légère déviation dans la composition peut modifier radicalement les propriétés du matériau, l'empêchant de fonctionner comme prévu.

Assurer la compatibilité du substrat

Le substrat n'est pas une surface passive ; il est un participant actif à la création du film. Le matériau du film doit être chimiquement et physiquement compatible avec la surface sur laquelle il est appliqué.

Des problèmes tels qu'une mauvaise liaison chimique ou des structures cristallines incompatibles peuvent empêcher le film de se former correctement, entraînant une mauvaise adhérence et des performances médiocres.

Comprendre les compromis : production vs perfection

Réaliser un film mince impeccable en laboratoire est une chose ; le faire de manière répétée pour des milliers d'unités en est une autre. Les défis pratiques de la fabrication sont importants.

Le facteur coût

L'équipement nécessaire pour le dépôt de couches minces de haute qualité, tel que les systèmes de vide, et les matériaux de haute pureté eux-mêmes sont intrinsèquement coûteux.

Équilibrer la qualité requise du film avec le coût de production est un défi d'ingénierie constant.

Le dilemme de l'évolutivité

Un processus qui crée un film parfait sur un petit échantillon de laboratoire peut être difficile ou économiquement irréalisable à étendre pour la production de masse.

Les ingénieurs doivent constamment innover pour trouver des méthodes de dépôt qui sont non seulement précises, mais aussi rapides, fiables et rentables à l'échelle industrielle.

Prioriser vos efforts en fonction de l'application

Les défis les plus critiques dépendent entièrement du cas d'utilisation final du film.

- Si votre objectif principal est les revêtements optiques : Votre succès dépend d'une précision absolue dans le contrôle de l'épaisseur et l'uniformité pour gérer la réflexion et la transmission de la lumière.

- Si votre objectif principal est les dispositifs semi-conducteurs : Les facteurs non négociables sont la pureté, la prévention de la contamination et la composition précise pour assurer des propriétés électroniques correctes.

- Si votre objectif principal est les revêtements durs mécaniques : Vous devez prioriser l'adhérence et la gestion des contraintes internes pour prévenir le délaminage et la fissuration sous charge physique.

Le succès dans la technologie des couches minces réside dans la maîtrise de l'interaction délicate entre le matériau, le substrat et le processus de dépôt.

Tableau récapitulatif :

| Catégorie de défi | Difficultés clés | Impact sur l'application |

|---|---|---|

| Intégrité structurelle | Uniformité, Adhérence, Contrainte interne | Défaillance de l'appareil, délaminage, fissuration |

| Pureté et composition | Contamination, Rapports chimiques, Compatibilité du substrat | Performances peu fiables, propriétés des matériaux altérées |

| Production et évolutivité | Coût élevé, Évolutivité du processus | Faisabilité économique pour la production de masse |

Maîtrisez les complexités du dépôt de couches minces dans votre laboratoire. Les défis liés à l'obtention d'une uniformité, d'une adhérence et d'une pureté parfaites nécessitent un équipement fiable et performant. KINTEK est spécialisé dans l'équipement de laboratoire de précision et les consommables pour tous vos besoins en recherche et développement de couches minces.

Contactez nos experts dès aujourd'hui pour trouver la solution adaptée à votre application spécifique, qu'il s'agisse de semi-conducteurs, de revêtements optiques ou de revêtements durs mécaniques.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Lyophilisateur de laboratoire haute performance pour la recherche et le développement

- Lyophilisateur de laboratoire haute performance

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces