Pour être précis, le terme « revêtement de joint diamant » est un terme marketing plutôt qu'une classification standard de l'industrie. Il fait généralement référence à un matériau de remplissage de joint semi-rigide haute performance, généralement à base d'époxy ou de polyurée, conçu pour une dureté et une durabilité extrêmes. Sa caractéristique déterminante est sa capacité à protéger les bords vulnérables des joints de contrôle dans les sols en béton contre les dommages causés par le trafic de roues lourdes et dures.

Le concept fondamental à comprendre est que ce ne sont pas des « revêtements » au sens traditionnel, mais plutôt des matériaux de remplissage structurels conçus pour devenir une partie intégrante et portante du sol. Leur objectif principal est d'éliminer l'écaillage des joints en fournissant un support de bord sans compromis, privilégiant la dureté à la flexibilité.

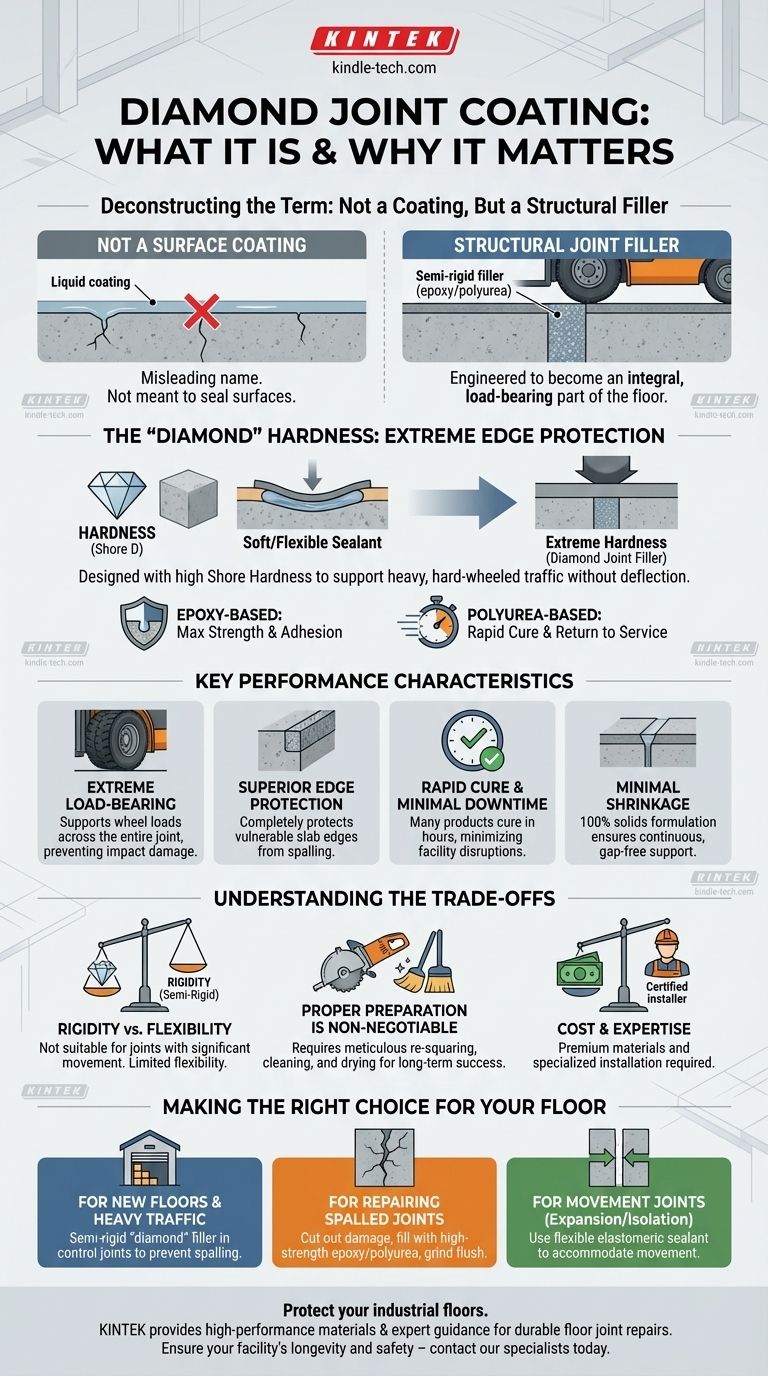

Décortiquer le « Revêtement de Joint Diamant »

Bien que le nom soit évocateur, le matériau lui-même est un mélange de composés chimiques spécifiques et d'agrégats conçus pour un objectif unique : renforcer les joints de béton de l'intérieur.

Pas un Revêtement, Mais un Matériau de Remplissage Structurel

Le terme « revêtement » est trompeur. Ce matériau ne recouvre pas la surface du sol. Au lieu de cela, il est versé dans un joint de contrôle préparé ou une zone fissurée, le remplissant complètement de bas en haut.

Une fois durci, il devient un composant solide et structurel. Sa fonction est de transférer en douceur les charges des roues de chariot élévateur à travers le joint, empêchant les bords en béton de s'écailler et de se briser — une défaillance connue sous le nom d'écaillage des joints.

La Dureté « Diamant »

Le mot « diamant » dans le nom fait allusion à la dureté extrême du matériau. Ceci est obtenu en formulant le matériau de remplissage avec une dureté Shore très élevée (souvent sur l'échelle D), le rendant presque aussi dur que le béton environnant.

Cette dureté est essentielle pour supporter le trafic sans fléchir. Un scellant souple et flexible se comprimerait simplement sous une roue, laissant le bord en béton exposé à l'impact et à une fracture éventuelle. Ces systèmes incluent souvent des matériaux d'agrégats durs comme le quartz pour augmenter la résistance à la compression.

Le Liant : Époxy contre Polyurée

La résistance provient d'un liant polymère, le plus souvent un époxy ou une polyurée avancée.

- Les matériaux de remplissage à base d'époxy sont connus pour leur incroyable résistance à la compression et leur adhérence au béton. Ils forment un remplissage rigide et inflexible qui offre une protection maximale des bords.

- Les matériaux de remplissage à base de polyurée offrent un temps de durcissement plus rapide, permettant un retour au service plus rapide. Bien qu'encore très durs, ils peuvent être formulés pour avoir légèrement plus de flexibilité que les époxydes, bien qu'ils soient toujours considérés comme semi-rigides.

Caractéristiques de Performance Clés

Ces matériaux de remplissage sont choisis pour des environnements spécifiques et exigeants où les scellants standard échoueraient.

Capacité de Charge Extrême

Leur principale caractéristique est leur capacité à supporter des charges ponctuelles extrêmes provenant de véhicules à roues dures comme les chariots élévateurs et les transpalettes. Le matériau de remplissage supporte la roue sur l'ensemble du joint, empêchant l'impact.

Protection Supérieure des Bords

En remplissant le joint avec un matériau qui est à niveau et presque aussi dur que le béton lui-même, les bords supérieurs vulnérables de la dalle sont complètement protégés. C'est le moyen le plus efficace d'empêcher l'écaillage dans les zones à fort trafic.

Durcissement Rapide et Retour au Service

De nombreux produits de cette catégorie, en particulier ceux à base de polyurée, sont conçus pour durcir en quelques heures. Cela minimise les temps d'arrêt des installations, un facteur critique dans les entrepôts, les centres de distribution et les usines de fabrication.

Rétrécissement Minimal

Ces matériaux sont formulés pour être des solides à 100 %, ce qui signifie qu'ils présentent très peu ou pas de retrait lors du durcissement. Cela garantit que le joint reste complètement plein, offrant un support continu sans se séparer des parois en béton.

Comprendre les Compromis

La dureté extrême qui rend ces matériaux de remplissage efficaces introduit également des compromis critiques qui doivent être pris en compte.

La Rigidité est une Arme à Double Tranchant

Le principal compromis est la flexibilité. Ce sont des systèmes semi-rigides, pas des scellants flexibles. Ils sont conçus pour permettre un mouvement minimal de la dalle.

S'ils sont installés dans un joint qui subit une dilatation et une contraction thermiques importantes ou un mouvement différentiel des dalles, le matériau de remplissage rigide peut se fissurer ou se séparer de la paroi du joint. Ils ne conviennent pas aux joints de désolidarisation ou aux véritables joints de dilatation.

La Préparation Correcte du Joint est Non Négociable

Vous ne pouvez pas simplement verser ce matériau dans un joint sale ou endommagé. Pour une réparation réussie et durable, le joint doit être méticuleusement préparé.

Cela implique souvent d'utiliser une scie à béton pour « ré-équarrir » les bords du joint, créant une épaule propre et solide à laquelle le matériau de remplissage peut adhérer. Le joint doit également être complètement propre et sec.

Coût et Expertise d'Installation

Ce sont des matériaux haut de gamme et haute performance. Le coût initial du matériau est nettement supérieur à celui des scellants élastomères ou silicones de base.

De plus, une installation correcte nécessite une formation et souvent un équipement spécialisé. Ce n'est pas une tâche d'entretien typique ; c'est une réparation spécialisée des sols. La valeur à long terme réside dans la prévention des réparations structurelles coûteuses de la dalle de béton elle-même.

Faire le Bon Choix pour Votre Sol

Le choix du traitement de joint approprié dépend entièrement de la fonction du joint et du trafic qu'il supportera.

- Si votre objectif principal est de protéger les nouveaux sols contre le trafic intense et canalisé des chariots élévateurs : Un matériau de remplissage semi-rigide de type « diamant » installé dans les joints de contrôle est la solution définitive pour prévenir l'écaillage futur.

- Si votre objectif principal est de réparer des joints de contrôle écaillés existants : Le processus consiste à découper tout le béton endommagé, à remplir le vide avec un matériau de remplissage époxy ou polyurée à haute résistance, et à le meuler à niveau avec la surface du sol.

- Si votre objectif principal est d'étanchéifier les joints conçus pour un mouvement important de la dalle (joints de dilatation/désolidarisation) : Vous devez utiliser un scellant élastomère flexible, et non un matériau de remplissage rigide, pour accommoder le mouvement sans défaillance.

En fin de compte, faire correspondre les propriétés mécaniques du matériau de remplissage aux exigences spécifiques du joint de sol est le seul moyen de garantir une solution réussie et durable.

Tableau Récapitulatif :

| Caractéristique | Description |

|---|---|

| Fonction Principale | Matériau de remplissage structurel pour les joints de contrôle en béton, pas un revêtement de surface. |

| Propriété Clé | Dureté extrême (dureté Shore D élevée) pour la capacité de charge et la protection des bords. |

| Liants Courants | Époxy (résistance maximale) ou Polyurée (durcissement rapide). |

| Idéal Pour | Zones à fort trafic avec des véhicules à roues dures (ex. : chariots élévateurs). |

| Compromis Principal | Semi-rigide ; ne convient pas aux joints présentant des mouvements importants. |

Protégez vos sols industriels contre les dommages coûteux. Les revêtements de joint diamant sont une solution spécialisée pour les environnements exigeants tels que les entrepôts et les usines de fabrication. KINTEK se spécialise dans la fourniture des matériaux haute performance et des conseils d'experts nécessaires pour des réparations de joints de sol durables. Assurez la longévité et la sécurité de votre installation — contactez nos spécialistes dès aujourd'hui pour discuter de la solution adaptée à vos joints de béton.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Matériaux diamantés dopés au bore par CVD

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Fenêtres optiques en diamant CVD pour applications de laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes