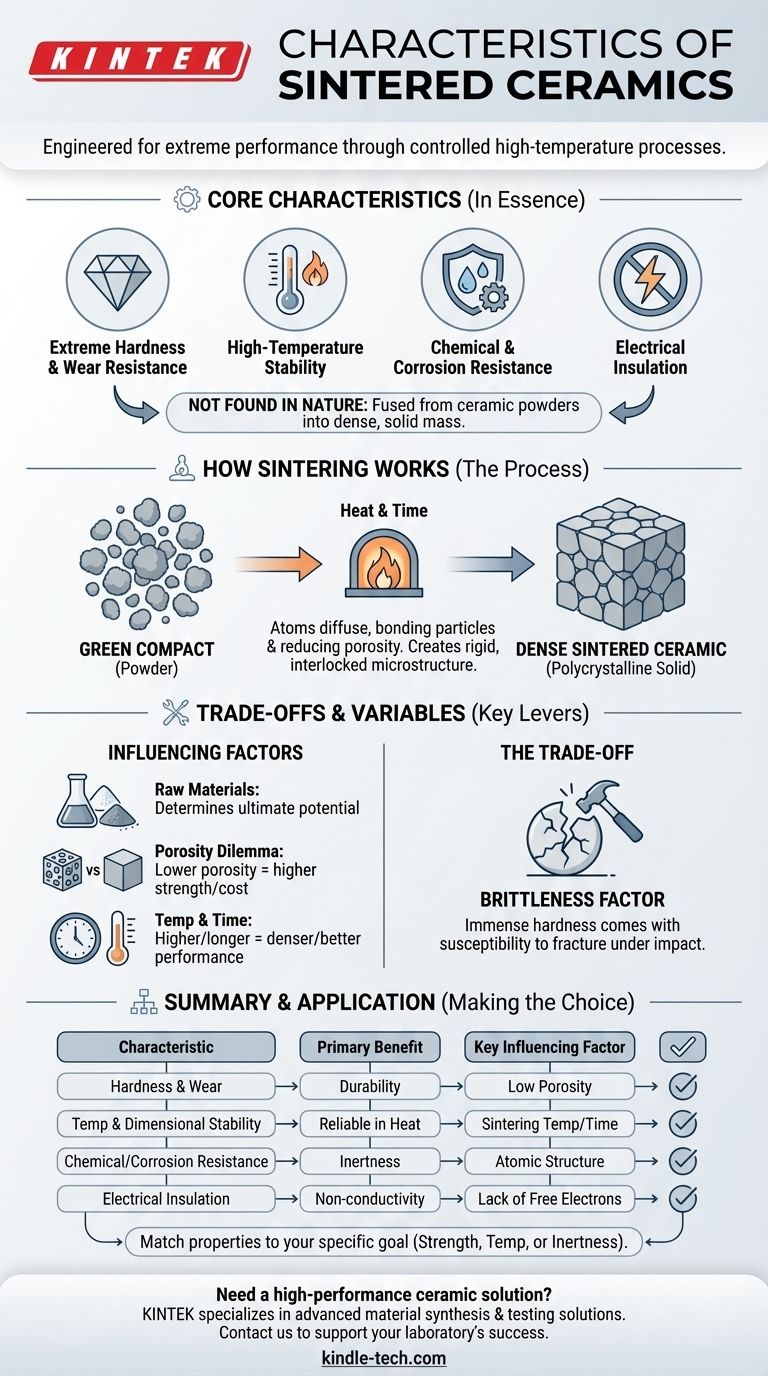

Essentiellement, les céramiques frittées se définissent par leur dureté extrême, leur stabilité à hautes températures et leur résistance à l'usure, à la corrosion et à l'électricité. Ces matériaux ne se trouvent pas dans la nature, mais sont conçus en compactant des poudres céramiques et en les chauffant juste en dessous de leur point de fusion, un processus qui fusionne les particules en une masse dense et solide dotée d'un ensemble unique de caractéristiques de haute performance.

Les propriétés exceptionnelles des céramiques frittées ne sont pas accidentelles ; elles sont le résultat direct d'un processus contrôlé à haute température qui fusionne des poudres fines en un matériau solide et très stable. Comprendre ce processus est la clé pour exploiter tout leur potentiel dans les applications exigeantes.

Comment le frittage forge des propriétés exceptionnelles

Le terme "frittage" fait référence au processus de traitement thermique qui transforme une poudre compactée (appelée "compact vert") en un solide dense et polycristallin. Cette transformation est la source des traits les plus précieux du matériau.

Le fondement de la dureté et de la résistance

Pendant le frittage, les atomes diffusent à travers les limites des particules de poudre individuelles, ce qui les amène à se lier et à fusionner. Ce processus réduit considérablement l'espace vide, ou porosité, entre les particules.

Le résultat est une microstructure dense et imbriquée qui est incroyablement rigide. Cette structure confère une haute résistance mécanique à la force et une surface extrêmement dure qui résiste à l'abrasion et à l'usure.

Atteindre la stabilité thermique et dimensionnelle

Le processus de frittage se déroule à très hautes températures. Cela "prérétrécit" efficacement le matériau et fixe sa structure atomique dans un état stable.

De ce fait, la pièce céramique finale présente une stabilité dimensionnelle remarquable, conservant sa forme et son intégrité même lorsqu'elle est soumise ultérieurement à une chaleur extrême. C'est pourquoi elles ont la réputation de résister aux hautes températures.

La source de la résistance chimique et électrique

Les liaisons atomiques fortes formées pendant le frittage, en particulier dans les céramiques oxydes, créent un matériau très stable et inerte. Il y a peu d'électrons libres disponibles pour conduire l'électricité, ce qui fait de la plupart des céramiques frittées d'excellents isolants électriques.

Cette même stabilité atomique rend le matériau très résistant aux attaques des produits chimiques et à la corrosion, car il est difficile pour les agents externes de rompre les liaisons existantes.

Comprendre les compromis et les variables

Les caractéristiques finales d'une pièce céramique frittée ne sont pas fixes ; elles sont contrôlées par plusieurs variables clés du processus de fabrication. Comprendre ces compromis est essentiel pour toute application.

Le rôle des matières premières

Le processus commence par la sélection d'une poudre céramique spécifique, telle que l'alumine, la zircone ou le carbure de silicium. Les propriétés inhérentes de ce matériau de base déterminent le potentiel ultime en termes de dureté, de résistance et de stabilité chimique.

Le dilemme de la porosité

La porosité finale de la céramique est un facteur critique. Une pièce plus dense et moins poreuse est généralement plus solide et plus résistante à l'usure.

Cependant, l'obtention d'une porosité plus faible nécessite souvent des températures de frittage plus élevées, des temps de processus plus longs ou l'application d'une pression externe. Cela augmente la complexité et le coût de fabrication.

La température et le temps comme leviers de contrôle

Les ingénieurs utilisent la température et la durée de frittage comme contrôles clés. Un cycle plus long et plus chaud produira une pièce plus dense et plus performante.

Inversement, un cycle plus rapide et à basse température peut être plus rentable, mais pourrait entraîner un matériau plus poreux avec des propriétés mécaniques réduites.

Le facteur de fragilité

L'immense dureté des céramiques s'accompagne d'un compromis bien connu : la fragilité. Bien qu'elles puissent supporter une force de compression et une usure de surface énormes, elles peuvent se fracturer sous un impact brusque et soudain. Cela doit être une considération centrale dans toute conception.

Faire le bon choix pour votre application

La sélection de la bonne céramique frittée implique de faire correspondre les propriétés techniques du matériau aux exigences de votre objectif spécifique.

- Si votre objectif principal est une résistance maximale et une résistance à l'usure : Optez pour une céramique conçue pour une faible porosité, ce qui peut nécessiter un processus de frittage plus avancé impliquant une pression.

- Si votre objectif principal est la stabilité à haute température : Privilégiez une composition matérielle, comme une céramique d'oxyde pur, connue pour ses performances à des températures extrêmes et assurez-vous que le processus de frittage est suffisant pour atteindre une densité totale.

- Si votre objectif principal est l'isolation électrique ou l'inertie chimique : Concentrez-vous sur la composition chimique de la céramique, car ces propriétés sont fondamentalement liées à la structure atomique stable du matériau.

En fin de compte, les caractéristiques d'une pièce céramique frittée sont le reflet direct des choix délibérés faits dans sa composition matérielle et son processus de fabrication.

Tableau récapitulatif :

| Caractéristique clé | Avantage principal | Facteur d'influence clé |

|---|---|---|

| Dureté extrême et résistance à l'usure | Durabilité et longévité supérieures | Faible porosité due au processus de frittage |

| Stabilité à haute température et dimensionnelle | Performances fiables en chaleur extrême | Température et durée de frittage |

| Excellente résistance chimique et à la corrosion | Inertie dans les environnements difficiles | Structure atomique stable des céramiques oxydes |

| Haute isolation électrique | Non-conductivité efficace pour l'électronique | Manque d'électrons libres dans les liaisons atomiques |

| Fragilité inhérente (compromis) | Sensibilité à la fracture sous impact | Microstructure rigide et imbriquée |

Besoin d'une solution céramique haute performance adaptée à votre application spécifique ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de pointe, y compris des solutions pour la synthèse et les tests de matériaux. Notre expertise peut vous aider à sélectionner ou à développer la céramique frittée idéale pour vos besoins, que vous recherchiez une résistance maximale à l'usure, une stabilité thermique ou une inertie chimique.

Laissez nos experts vous guider vers le bon choix de matériau et le bon processus de fabrication. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire avec des matériaux de précision.

Guide Visuel

Produits associés

- Bâtonnet de céramique d'alumine fine avancée isolée pour applications industrielles

- Creuset avancé en céramique fine d'alumine pour corindon fin

- Pièces en céramique avancée en nitrure de bore (BN) pour l'ingénierie de précision

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

Les gens demandent aussi

- La céramique réagit-elle avec quelque chose ? Découvrez les limites de l'inertie chimique

- La céramique se casse-t-elle avec la chaleur ? Le véritable coupable est le choc thermique

- Qu'est-ce que le frittage céramique ? Un guide pour la fabrication de matériaux haute performance

- Quels sont les avantages des céramiques dentaires ? Obtenez un sourire naturel et durable

- Quel est un autre avantage de l'utilisation de la céramique plutôt que des métaux pour les couronnes dentaires ? Éliminer la sensibilité à la température et les allergies

- Existe-t-il une alternative aux couronnes en argent ? Découvrez les couronnes dentaires modernes et d'apparence naturelle

- Quelle est la plage de température d'un tube en céramique ? Choisissez le bon matériau pour vos besoins à haute température

- Quelle est la nouvelle technologie pour les facettes ? Découvrez la révolution numérique pour un sourire parfait