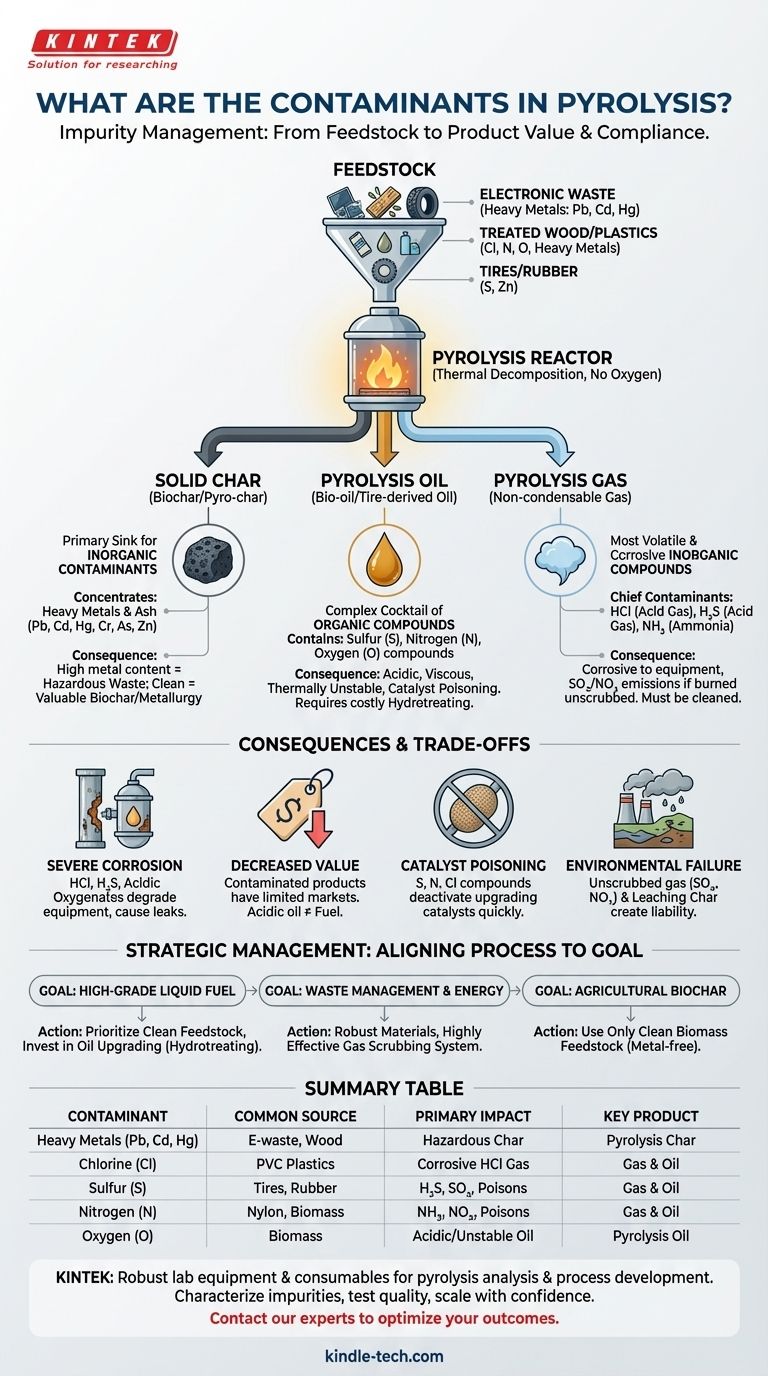

Les principaux contaminants de la pyrolyse sont un reflet direct de la matière première initiale et peuvent être largement classés en composés inorganiques comme les métaux lourds et en composés organiques contenant du soufre, de l'azote et des halogènes. Ces impuretés ne sont pas créées par le processus lui-même, mais sont libérées et transformées à partir des matériaux décomposés, se distribuant dans les produits finaux : l'huile de pyrolyse, le charbon et le gaz.

Le défi central de la pyrolyse n'est pas seulement la décomposition thermique ; il s'agit de gérer les contaminants inhérents à la matière première. La viabilité économique et la conformité environnementale de toute opération de pyrolyse dépendent entièrement de la compréhension et du contrôle de ces impuretés dès le départ.

La Source : La contamination commence avec la matière première

La pyrolyse est un processus de décomposition thermique en l'absence d'oxygène. Elle ne détruit pas les éléments, elle les réarrange simplement. Par conséquent, tout ce que vous mettez dans le réacteur en ressortira sous une forme différente à travers les trois flux de produits.

Contaminants inorganiques : Cendres et métaux lourds

Les composants non combustibles, à base de minéraux, de la matière première sont collectivement appelés cendres.

Ces matériaux ne se vaporisent pas pendant la pyrolyse et se concentrent dans le charbon de pyrolyse solide (également appelé biochar ou pyro-char).

Cette catégorie comprend des minéraux bénins comme la silice et l'alumine, mais aussi des métaux lourds dangereux tels que le plomb, le cadmium, le mercure, le chrome et l'arsenic, qui sont souvent présents dans les déchets électroniques, le bois traité ou certains types de plastiques. Le zinc est également un contaminant majeur de la pyrolyse des pneus.

Contaminants organiques "hétéroatomiques"

Ce sont des éléments non carbonés chimiquement liés aux molécules organiques de la matière première. Ils sont très problématiques car ils créent des composés corrosifs et toxiques dans les phases huileuse et gazeuse.

Les trois hétéroatomes les plus importants sont :

- Chlore : Principalement issu de plastiques comme le Polychlorure de Vinyle (PVC). Pendant la pyrolyse, il forme du gaz chlorhydrique (HCl) hautement corrosif et des composés organiques chlorés dans l'huile.

- Soufre : Provient du caoutchouc vulcanisé des pneus et de certains types de biomasse ou de charbon. Il se transforme principalement en sulfure d'hydrogène (H₂S) en phase gazeuse et en molécules organiques contenant du soufre dans l'huile.

- Azote : Présent dans les plastiques comme le polyuréthane et le nylon, ainsi que dans les protéines et les enzymes de toute biomasse. Il forme des composés comme l'ammoniac (NH₃) et le cyanure d'hydrogène (HCN) en phase gazeuse et des composés hétérocycliques azotés (par exemple, les pyridines) dans l'huile.

Composés oxygénés et eau

Bien qu'il ne soit pas toujours considéré comme un "contaminant" de la même manière que les métaux lourds, l'oxygène est une impureté critique, en particulier dans le bio-huile dérivée de la biomasse.

Une teneur élevée en oxygène conduit à la formation d'acides carboxyliques, de phénols et de cétones. Cela rend le bio-huile acide (faible pH), corrosif et thermiquement instable, l'empêchant d'être utilisé comme carburant direct sans une amélioration significative.

L'eau est également présente, soit sous forme d'humidité dans la matière première, soit comme produit de réaction, ce qui diminue la valeur énergétique de l'huile de pyrolyse.

Distribution des contaminants par produit

Les contaminants ne se distribuent pas uniformément. Comprendre où ils s'accumulent est crucial pour la conception des systèmes de purification.

Dans l'huile de pyrolyse

Le produit liquide, souvent appelé bio-huile ou huile dérivée de pneus, est un cocktail complexe. Ses principaux contaminants sont les composés organiques contenant du soufre, de l'azote et de l'oxygène. Ceux-ci rendent l'huile visqueuse, acide et instable, nécessitant un processus d'amélioration coûteux appelé hydrotraitement pour les éliminer avant qu'elle ne puisse être co-traitée dans une raffinerie traditionnelle.

Dans le charbon de pyrolyse

Le charbon solide est le principal réceptacle des contaminants inorganiques. Tous les métaux lourds et les cendres minérales de la matière première y seront concentrés. C'est le facteur le plus important qui détermine l'utilisation finale du charbon. Une teneur élevée en métaux en fait un déchet dangereux, tandis qu'un charbon propre et sans métaux peut être un produit précieux pour l'agriculture (biochar) ou la métallurgie.

Dans le gaz de pyrolyse

Le produit gazeux non condensable est l'endroit où se retrouvent les composés inorganiques les plus volatils et corrosifs. Les principaux contaminants sont les gaz acides HCl (du chlore) et H₂S (du soufre). L'ammoniac (NH₃) est également un problème courant. Ces gaz doivent être "épurés" ou nettoyés avant que le gaz ne puisse être brûlé en toute sécurité dans un moteur ou une turbine pour générer de l'énergie.

Comprendre les conséquences et les compromis

Ignorer les contaminants entraîne des défaillances opérationnelles, des sanctions environnementales et de mauvais résultats économiques.

Corrosion sévère des équipements

La présence de HCl, H₂S et d'oxygénés acides crée un environnement hautement corrosif à l'intérieur du réacteur et des tuyauteries en aval, surtout en présence d'eau. Cela peut entraîner une dégradation rapide des équipements, des fuites et des arrêts coûteux.

Diminution de la valeur et de l'utilisabilité des produits

Les produits contaminés ont des marchés très limités. Une huile acide et instable ne peut pas être utilisée comme carburant. Un charbon chargé de métaux lourds ne peut pas être utilisé sur le sol. Un gaz non nettoyé détruira un moteur. La valeur des produits est directement liée à leur pureté.

Empoisonnement des catalyseurs lors de l'amélioration

De nombreux processus d'amélioration de l'huile de pyrolyse en carburants utilisables reposent sur des catalyseurs. Les composés de soufre, d'azote et de chlore sont de puissants poison des catalyseurs, les désactivant rapidement et augmentant considérablement les dépenses d'exploitation.

Non-conformité environnementale

La combustion de gaz de pyrolyse non épuré peut entraîner des émissions d'oxydes de soufre (SOx) et d'oxydes d'azote (NOx), composants clés des pluies acides. Le lessivage des métaux lourds du charbon mal stocké peut contaminer le sol et les eaux souterraines, entraînant une responsabilité importante.

Faire le bon choix pour votre objectif

Votre stratégie de gestion des contaminants doit s'aligner sur votre objectif principal pour l'unité de pyrolyse.

- Si votre objectif principal est de produire un carburant liquide de haute qualité : Vous devez privilégier une matière première extrêmement propre et triée avec un minimum de PVC, de soufre et d'azote, et investir massivement dans des technologies d'amélioration de l'huile comme l'hydrotraitement.

- Si votre objectif principal est la gestion des déchets et la récupération d'énergie : Vous devez investir dans des matériaux de réacteur robustes et résistants à la corrosion et un système d'épuration des gaz très efficace pour respecter les réglementations en matière d'émissions, en acceptant que vos produits d'huile et de charbon puissent être de moindre qualité.

- Si votre objectif principal est de créer du biochar agricole : L'ensemble de votre processus doit être dédié à l'utilisation de biomasse propre et non contaminée pour garantir que le charbon final est exempt de métaux lourds et d'autres toxines.

En fin de compte, la gestion proactive des contaminants de la matière première est le facteur déterminant du succès d'une entreprise de pyrolyse.

Tableau récapitulatif :

| Type de contaminant | Sources courantes | Impact principal | Produit clé affecté |

|---|---|---|---|

| Métaux lourds (Pb, Cd, Hg) | Déchets électroniques, bois traité | Rend le charbon dangereux ; pollution du sol/de l'eau | Charbon de pyrolyse |

| Chlore (Cl) | Plastiques PVC | Forme du gaz HCl corrosif ; empoisonnement du catalyseur | Gaz et huile de pyrolyse |

| Soufre (S) | Pneus, caoutchouc | Forme du gaz H₂S ; émissions de SOx ; empoisonnement du catalyseur | Gaz et huile de pyrolyse |

| Azote (N) | Nylon, polyuréthane, biomasse | Forme NH₃, HCN ; émissions de NOx ; empoisonnement du catalyseur | Gaz et huile de pyrolyse |

| Oxygène (O) | Biomasse | Rend l'huile acide, instable et corrosive | Huile de pyrolyse |

Prêt à construire une opération de pyrolyse réussie et conforme ?

La gestion des contaminants est essentielle à l'efficacité de votre projet, à la valeur de vos produits et à votre conformité environnementale. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire robustes et de consommables pour l'analyse de la pyrolyse et le développement de processus. Que vous ayez besoin de caractériser les impuretés des matières premières, de tester la qualité des produits ou d'adapter votre processus, nos solutions vous aident à atténuer les risques et à optimiser les résultats.

Assurons-nous que votre projet de pyrolyse est bâti sur une base de clarté et de contrôle. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Moule de presse de laboratoire carré pour applications de laboratoire

- Cellule à flux personnalisable pour la réduction du CO2 pour la recherche sur le NRR, l'ORR et le CO2RR

- Stérilisateur Autoclave Rapide de Laboratoire de Bureau 35L 50L 90L pour Usage en Laboratoire

- Tige de nitrure de bore hexagonal HBN et divers types de tiges

Les gens demandent aussi

- Quelle est la température d'un four de régénération de charbon ? Maîtriser le processus de réactivation à 750-800°C

- Quelles sont les émissions de la pyrolyse ? Transformer les déchets en produits de valeur, et non en pollution

- Quels sont les inconvénients des incinérateurs à foyer rotatif ? Coûts élevés et défis environnementaux

- La pyrolyse du plastique est-elle écologique ? Une analyse approfondie des compromis environnementaux

- Qu'est-ce que la pyrolyse à température contrôlée ? Maîtriser la chaleur pour transformer les déchets en carburant, en charbon ou en gaz

- La pyrolyse est-elle écologique ? Découvrez les conditions pour une valorisation énergétique des déchets durable

- Qu'est-ce que le processus de calcination dans un four ? Un guide de la décomposition thermique contrôlée

- Quelle est la composition chimique du gaz de pyrolyse ? Un guide de ses composants combustibles variables