Les principaux types de dépôt chimique en phase vapeur (CVD) sont classés en fonction de leur pression de fonctionnement et de la source d'énergie utilisée pour piloter la réaction. Cela comprend des procédés tels que le CVD à pression atmosphérique (APCVD), qui est rapide mais moins uniforme ; le CVD à basse pression (LPCVD), qui offre une excellente uniformité ; et le CVD assisté par plasma (PECVD), qui permet le dépôt à des températures plus basses. Le choix spécifique dépend entièrement de la qualité de film requise, du matériau du substrat et des contraintes de fabrication telles que la vitesse et le coût.

Le choix d'un procédé CVD ne consiste pas à trouver la « meilleure » méthode, mais à gérer une série de compromis d'ingénierie. La décision fondamentale tourne autour de l'équilibre entre la vitesse de dépôt, la qualité du film et la température de traitement que votre substrat peut tolérer.

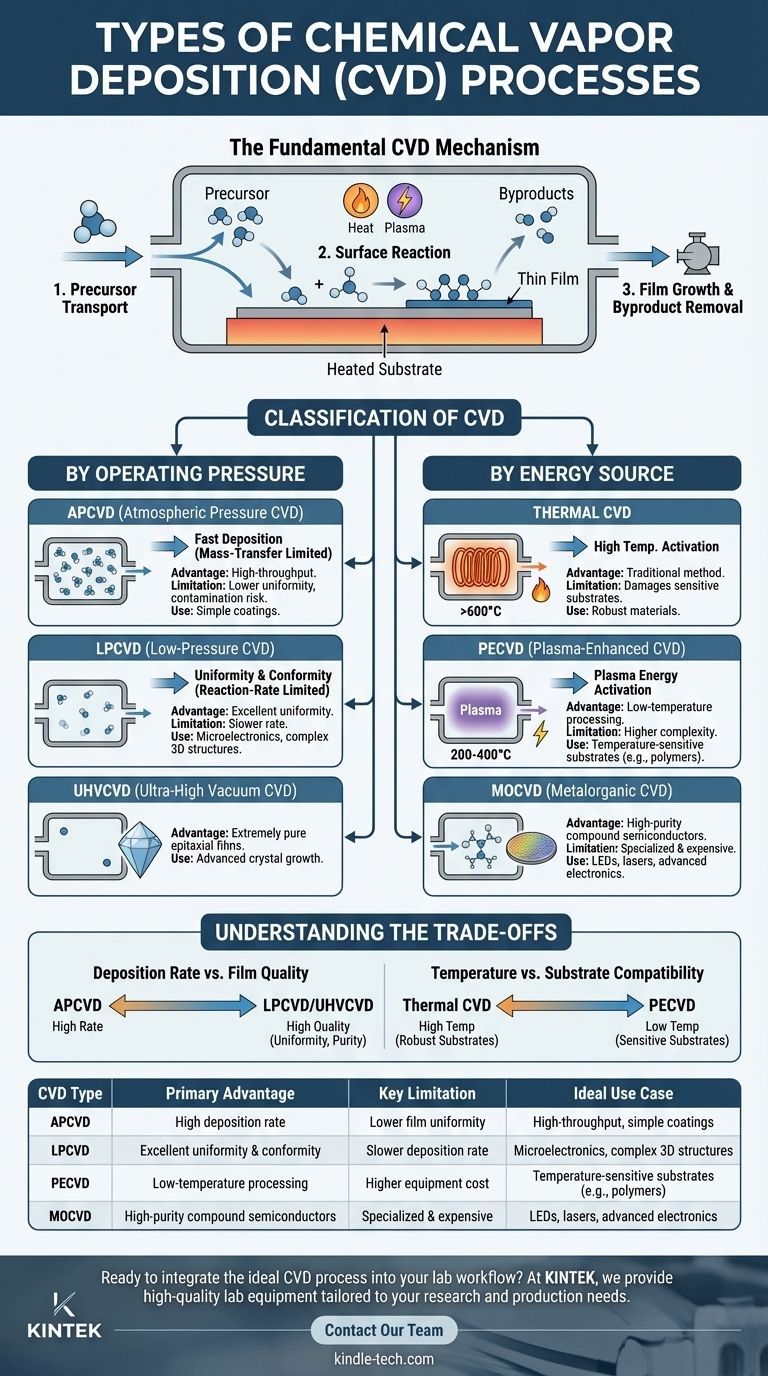

Le mécanisme fondamental du CVD

Avant de comparer les types, il est crucial de comprendre que tous les procédés CVD partagent une séquence d'événements commune. Cette base aide à expliquer pourquoi les variations telles que la pression ou la source d'énergie ont un impact si significatif sur le résultat final.

Étape 1 : Transport du précurseur

Un produit chimique volatil, connu sous le nom de précurseur, est introduit dans une chambre de réaction sous forme gazeuse. Ce précurseur contient les atomes que vous souhaitez déposer sur votre surface cible, ou substrat.

Étape 2 : Réaction de surface

Le gaz précurseur s'adsorbe sur le substrat chauffé. L'énergie présente — qu'elle provienne de la chaleur ou d'une autre source — provoque la décomposition des molécules précurseurs ou leur réaction avec d'autres gaz. Cette réaction chimique est le cœur du procédé.

Étape 3 : Croissance du film et élimination des sous-produits

Les atomes désirés issus de la réaction se lient au substrat, formant un film mince et solide. Les sous-produits gazeux de la réaction se désorbent de la surface et sont évacués de la chambre par un flux de gaz continu ou une pompe à vide.

Classification par pression de fonctionnement

La pression à l'intérieur de la chambre de réaction est l'une des variables les plus fondamentales. Elle contrôle directement la manière dont les gaz réactifs se déplacent et interagissent, définissant les limites du taux de dépôt et de la qualité du film résultant.

CVD à pression atmosphérique (APCVD)

Ce procédé fonctionne à pression atmosphérique normale. En raison de la forte concentration de molécules de gaz, la vitesse de réaction est principalement limitée par la rapidité avec laquelle les précurseurs peuvent diffuser à travers le gaz jusqu'à la surface du substrat. C'est ce qu'on appelle être limité par le transfert de masse.

Il en résulte une vitesse de dépôt très élevée, rendant l'APCVD adapté à la fabrication à haut débit. Cependant, cela peut entraîner une uniformité de film plus faible et un risque accru de formation de particules en phase gazeuse, ce qui peut contaminer le film.

CVD à basse pression (LPCVD)

Le LPCVD fonctionne sous vide, à des pressions nettement inférieures à une atmosphère. Avec moins de molécules de gaz présentes, les précurseurs peuvent facilement atteindre le substrat. La vitesse de dépôt est alors limitée par la vitesse de la réaction chimique réelle à la surface. C'est ce qu'on appelle être limité par la vitesse de réaction.

Ce procédé est plus lent que l'APCVD, mais il produit des films avec une uniformité et une conformité exceptionnelles, même sur des structures complexes et tridimensionnelles. Cela en fait une pierre angulaire de la fabrication microélectronique.

CVD sous ultra-vide (UHVCVD)

Il s'agit d'une version extrême du LPCVD, fonctionnant dans des conditions d'ultra-vide. La pression exceptionnellement basse minimise les contaminants, permettant la croissance de films épitaxiaux extrêmement purs et de haute qualité où la structure cristalline du film correspond parfaitement au substrat.

Classification par source d'énergie

Alors que la pression contrôle le transport des gaz, la source d'énergie dicte comment la réaction chimique est initiée. Le choix de la source d'énergie est souvent déterminé par les limites de température du substrat.

CVD thermique

C'est la forme la plus traditionnelle, où une température élevée (typiquement >600°C) est la seule source d'énergie utilisée pour décomposer les molécules précurseurs. L'APCVD et le LPCVD sont souvent des formes de CVD thermique. Sa principale limite est que les températures élevées peuvent endommager ou détruire les substrats sensibles, tels que les plastiques ou certains composants électroniques.

CVD assisté par plasma (PECVD)

Le PECVD utilise un champ électrique pour générer un plasma (un gaz ionisé) dans la chambre. Ce plasma énergétique fournit l'énergie nécessaire pour piloter la réaction chimique, permettant de déposer des films de haute qualité à des températures beaucoup plus basses (typiquement 200-400°C). C'est l'avantage clé du PECVD, le rendant indispensable pour déposer des films sur des matériaux sensibles à la température.

CVD organométallique (MOCVD)

Le MOCVD n'est pas défini par sa pression ou sa source d'énergie, mais par son utilisation de précurseurs organométalliques. Cette technique est exceptionnellement polyvalente et constitue un procédé critique dans la fabrication de semi-conducteurs composés utilisés dans les LED, les lasers et l'électronique haute fréquence. Il peut être réalisé sous diverses conditions de pression et d'énergie.

Comprendre les compromis

Le choix d'une méthode CVD implique une compréhension claire des compromis inhérents. Il n'existe pas de solution unique qui soit rapide, de haute qualité, à basse température et peu coûteuse.

Taux de dépôt par rapport à la qualité du film

L'APCVD offre les taux de dépôt les plus élevés, idéal pour les revêtements épais où les imperfections mineures sont acceptables. En revanche, le LPCVD et l'UHVCVD sacrifient la vitesse pour obtenir une uniformité, une pureté et une capacité à revêtir uniformément des surfaces complexes supérieures.

Température par rapport à la compatibilité du substrat

Le CVD thermique est souvent plus simple mais est limité aux substrats capables de supporter des températures élevées. L'avantage principal du PECVD est son fonctionnement à basse température, ouvrant un vaste éventail de matériaux (comme les polymères ou les circuits intégrés entièrement fabriqués) qui seraient endommagés par les procédés thermiques.

Simplicité par rapport à la complexité

Les systèmes pour l'APCVD sont généralement plus simples et moins coûteux. L'introduction de systèmes à vide pour le LPCVD ou de sources d'alimentation RF pour le PECVD ajoute un coût et une complexité significatifs à l'équipement et au contrôle du procédé.

Choisir le bon procédé CVD

Votre choix final doit être aligné sur l'objectif principal de votre couche mince.

- Si votre objectif principal est la production à haut débit de revêtements simples : L'APCVD est souvent le choix le plus rentable en raison de son taux de dépôt élevé.

- Si votre objectif principal est une excellente uniformité et conformité du film sur des formes complexes : Le LPCVD est la norme de l'industrie pour les applications exigeant de la précision.

- Si votre objectif principal est de déposer un film de haute qualité sur un substrat sensible à la température : Le PECVD est la solution idéale car il remplace la chaleur élevée par l'énergie du plasma.

- Si votre objectif principal est de créer des films semi-conducteurs composés cristallins de haute pureté : Le MOCVD est la technique spécialisée essentielle pour l'électronique avancée et l'optoélectronique.

En comprenant ces principes fondamentaux et ces compromis, vous pouvez choisir avec confiance le procédé de dépôt chimique en phase vapeur qui répond le mieux à vos objectifs techniques et économiques spécifiques.

Tableau récapitulatif :

| Type de CVD | Avantage principal | Limitation clé | Cas d'utilisation idéal |

|---|---|---|---|

| APCVD | Taux de dépôt élevé | Uniformité de film plus faible | Production à haut débit, revêtements simples |

| LPCVD | Excellente uniformité et conformité | Taux de dépôt plus lent | Microélectronique, structures 3D complexes |

| PECVD | Traitement à basse température | Coût de l'équipement plus élevé | Substrats sensibles à la température (ex. polymères) |

| MOCVD | Semi-conducteurs composés de haute pureté | Spécialisé et coûteux | LED, lasers, électronique avancée |

Prêt à intégrer le procédé CVD idéal dans votre flux de travail de laboratoire ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques de recherche et de production. Que vous ayez besoin du haut débit de l'APCVD, de la précision du LPCVD, des capacités à basse température du PECVD ou des performances spécialisées du MOCVD, nos experts peuvent vous aider à sélectionner et à mettre en œuvre la solution parfaite pour améliorer vos résultats et votre efficacité.

Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision