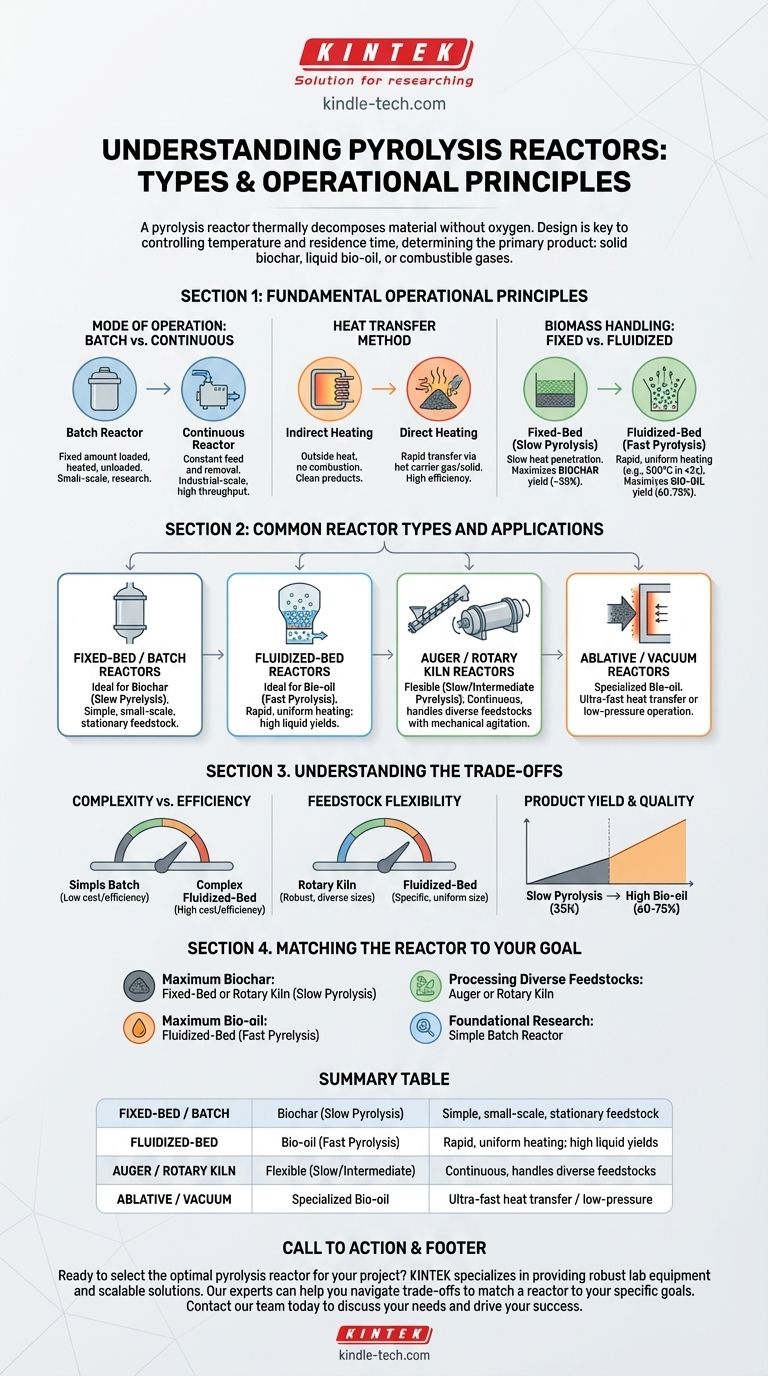

À la base, un réacteur de pyrolyse est un four spécialisé conçu pour décomposer thermiquement la matière en l'absence d'oxygène. Bien qu'il existe de nombreuses conceptions, elles sont principalement classées non pas par leur nom, mais selon trois principes opérationnels clés : la manière dont elles sont chargées (discontinue ou continue), la manière dont elles transfèrent la chaleur et la manière dont elles traitent le matériau pendant le processus (par exemple, fixe, mobile ou fluidisé). Les types les plus courants que vous rencontrerez sont les réacteurs à lit fixe, à lit fluidisé et les fours rotatifs.

Le type spécifique de réacteur de pyrolyse n'est pas choisi au hasard ; il est la conséquence directe du résultat souhaité. La conception du réacteur est pensée pour contrôler la température et le temps de résidence, ce qui détermine à son tour si le produit principal sera du biochar solide, de la bio-huile liquide ou des gaz combustibles.

Les principes fondamentaux de la conception des réacteurs

Pour comprendre les différents « types » de réacteurs, vous devez d'abord comprendre les principes d'ingénierie qui les différencient. Le nom d'un réacteur n'est qu'une étiquette pour sa combinaison unique de ces principes.

Mode de fonctionnement : discontinu (batch) contre continu

Les réacteurs discontinus (batch) sont la forme la plus simple. Une quantité fixe de matière première est chargée dans une enceinte scellée, chauffée pendant une durée déterminée, puis les produits sont retirés avant que le lot suivant ne commence. Ceci est courant pour la recherche à l'échelle du laboratoire et les opérations plus petites.

Les réacteurs continus sont conçus pour la production à l'échelle industrielle. La matière première est constamment introduite dans le système et les produits sont retirés en continu, permettant un fonctionnement ininterrompu et un débit plus élevé.

Méthode de transfert de chaleur

L'efficacité et la vitesse de la pyrolyse sont dictées par la rapidité et l'uniformité avec lesquelles la chaleur est transférée à la matière première.

Le chauffage indirect est le plus courant. La chambre du réacteur est chauffée de l'extérieur, et la chaleur est transférée au matériau par conduction et convection. Cela empêche la combustion et maintient les produits résultants « propres ».

Le chauffage direct implique l'utilisation d'un gaz porteur chaud ou d'un solide (comme le sable) qui est mélangé directement avec la matière première. Cela permet un transfert de chaleur extrêmement rapide, essentiel pour certains types de pyrolyse.

Manipulation de la biomasse : fixe contre fluidisée

C'est sans doute la distinction la plus critique, car elle a un impact direct sur la vitesse du processus et le produit final.

Les réacteurs à lit fixe, comme un simple système discontinu, maintiennent la matière première stationnaire. La chaleur pénètre lentement dans le matériau, ce qui rend cette conception idéale pour la pyrolyse lente, où l'objectif est de maximiser la production de biochar.

Les réacteurs à lit fluidisé suspendent les particules de matière première dans un flux de gaz chaud à haute vitesse. Cette « fluidisation » garantit que chaque particule est entourée de chaleur, ce qui entraîne des augmentations de température extrêmement rapides et uniformes. Cette conception est la norme pour la pyrolyse rapide, qui vise à maximiser le rendement en bio-huile liquide.

Types de réacteurs courants et leurs applications

Compte tenu de ces principes, les types de réacteurs spécifiques deviennent beaucoup plus clairs. Ce sont simplement des applications pratiques de ces concepts.

Réacteurs à lit fixe et discontinus

Ce sont des enceintes simples et scellées souvent utilisées pour la pyrolyse lente. Leur conception et leur fonctionnement simples les rendent idéaux pour les applications à petite échelle ou lorsque l'objectif principal est de produire du biochar de haute qualité.

Réacteurs à lit fluidisé

Ces systèmes sont les piliers de la pyrolyse rapide pour la production de bio-huile. En forçant un gaz chaud à travers un lit de sable et de matière première, ils réalisent le transfert de chaleur rapide (par exemple, chauffage à 500 °C en moins de 2 secondes) nécessaire pour craquer les vapeurs organiques en liquides avant qu'elles ne se décomposent davantage en gaz.

Réacteurs à vis sans fin (Auger) et fours rotatifs

Ce sont des réacteurs continus à agitation mécanique. Un réacteur à vis sans fin utilise une grande vis pour pousser le matériau à travers un tube chauffé, tandis qu'un four rotatif est un grand cylindre en rotation. Le mélange constant assure un chauffage uniforme et les rend très efficaces pour traiter des matières premières diverses ou difficiles. Ils peuvent être réglés pour une pyrolyse lente ou intermédiaire.

Réacteurs par ablation et sous vide

Ce sont des conceptions plus spécialisées. La pyrolyse par ablation presse la matière première contre une surface chaude et mobile, réalisant un transfert de chaleur ultra-rapide grâce à la force mécanique. La pyrolyse sous vide fonctionne à basse pression, ce qui abaisse le point d'ébullition des vapeurs de pyrolyse, permettant de les éliminer rapidement pour préserver leur qualité en tant que bio-huile.

Comprendre les compromis

Le choix d'un réacteur implique de trouver un équilibre entre le coût, la complexité et le rendement souhaité. Il n'y a pas de type unique « meilleur ».

Complexité contre efficacité

Les réacteurs discontinus simples sont peu coûteux à construire et à utiliser, mais sont moins efficaces et ont un faible débit. Les systèmes complexes comme les réacteurs à lit fluidisé circulant offrent un transfert de chaleur et un contrôle des produits supérieurs, mais entraînent des coûts d'investissement et d'exploitation considérablement plus élevés.

Flexibilité de la matière première

Les réacteurs comme les fours rotatifs sont robustes et peuvent traiter une grande variété de tailles et de teneurs en humidité de matières premières. En revanche, les réacteurs à lit fluidisé exigent des tailles de particules très spécifiques et uniformes pour fonctionner correctement, nécessitant souvent un prétraitement approfondi du matériau brut.

Rendement et qualité du produit

La conception du réacteur est le principal moyen de contrôle de la distribution des produits. Les réacteurs de pyrolyse rapide (lit fluidisé, ablation) sont conçus pour maximiser la bio-huile liquide, souvent avec des rendements de 60 à 75 % en poids. Les réacteurs de pyrolyse lente (lit fixe) sont conçus pour maximiser le biochar solide, produisant généralement environ 35 %.

Adapter le réacteur à votre objectif

Votre choix de réacteur doit être entièrement guidé par votre objectif principal.

- Si votre objectif principal est la production maximale de biochar : Un processus de pyrolyse lente dans un réacteur simple à lit fixe ou un four rotatif est votre chemin le plus direct.

- Si votre objectif principal est le rendement maximal de bio-huile : Vous devez utiliser un réacteur de pyrolyse rapide, les systèmes à lit fluidisé étant la technologie la plus éprouvée et la plus courante.

- Si votre objectif principal est de traiter des matières premières diverses ou non uniformes : Les systèmes à agitation mécanique comme les réacteurs à vis sans fin ou les fours rotatifs offrent la plus grande flexibilité opérationnelle.

- Si votre objectif principal est la recherche fondamentale ou les tests à petite échelle : Un réacteur discontinu simple et peu coûteux fournit le contrôle nécessaire sans la complexité de l'échelle industrielle.

Comprendre ces principes fondamentaux vous permet de passer de la simple énumération des noms de réacteurs à une décision d'ingénierie éclairée basée sur votre objectif spécifique.

Tableau récapitulatif :

| Type de réacteur | Idéal pour (Produit principal) | Caractéristique clé |

|---|---|---|

| Lit fixe / Discontinu | Biochar (Pyrolyse lente) | Simple, petite échelle, matière première stationnaire |

| Lit fluidisé | Bio-huile (Pyrolyse rapide) | Chauffage rapide et uniforme ; rendements liquides élevés |

| Vis sans fin / Four rotatif | Flexible (Lente/Intermédiaire) | Continu, traite diverses matières premières |

| Ablation / Sous vide | Bio-huile spécialisée | Transfert de chaleur ultra-rapide ou fonctionnement sous vide |

Prêt à sélectionner le réacteur de pyrolyse optimal pour votre projet ? Le bon réacteur est essentiel pour atteindre vos rendements cibles de biochar, de bio-huile ou de gaz. KINTEK se spécialise dans la fourniture d'équipements de laboratoire robustes et de solutions évolutives pour la recherche et le développement en pyrolyse. Nos experts peuvent vous aider à naviguer dans les compromis en matière de complexité, d'efficacité et de flexibilité des matières premières pour adapter un réacteur à votre objectif spécifique. Contactez notre équipe dès aujourd'hui pour discuter des besoins de votre procédé de pyrolyse et de la manière dont nos équipements peuvent garantir votre succès.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

Les gens demandent aussi

- Comment fabrique-t-on le biochar par pyrolyse ? Un guide pour convertir la biomasse en carbone stable

- Pourquoi utilise-t-on des fours rotatifs industriels pour la transformation de phase de l'hématite ? Optimisez votre traitement de minerai dès aujourd'hui

- Quelle est la fonction principale de la calcination ? Purifier, Transformer et Préparer des Matériaux par la Chaleur

- Que se passe-t-il de la matière première pendant la pyrolyse ? Un guide de la décomposition thermique contrôlée

- Quelle est la composition de l'huile de pyrolyse rapide ? Un guide de l'intermédiaire chimique complexe

- Quelle est la différence entre la pyrolyse rapide et la pyrolyse flash ? Maximisez votre rendement en bio-huile

- Quelle est la différence entre la torréfaction et la calcination ? Un guide du traitement des minerais métallurgiques

- Quelle est l'application industrielle de la calcination ? Transformer les matières premières pour la fabrication