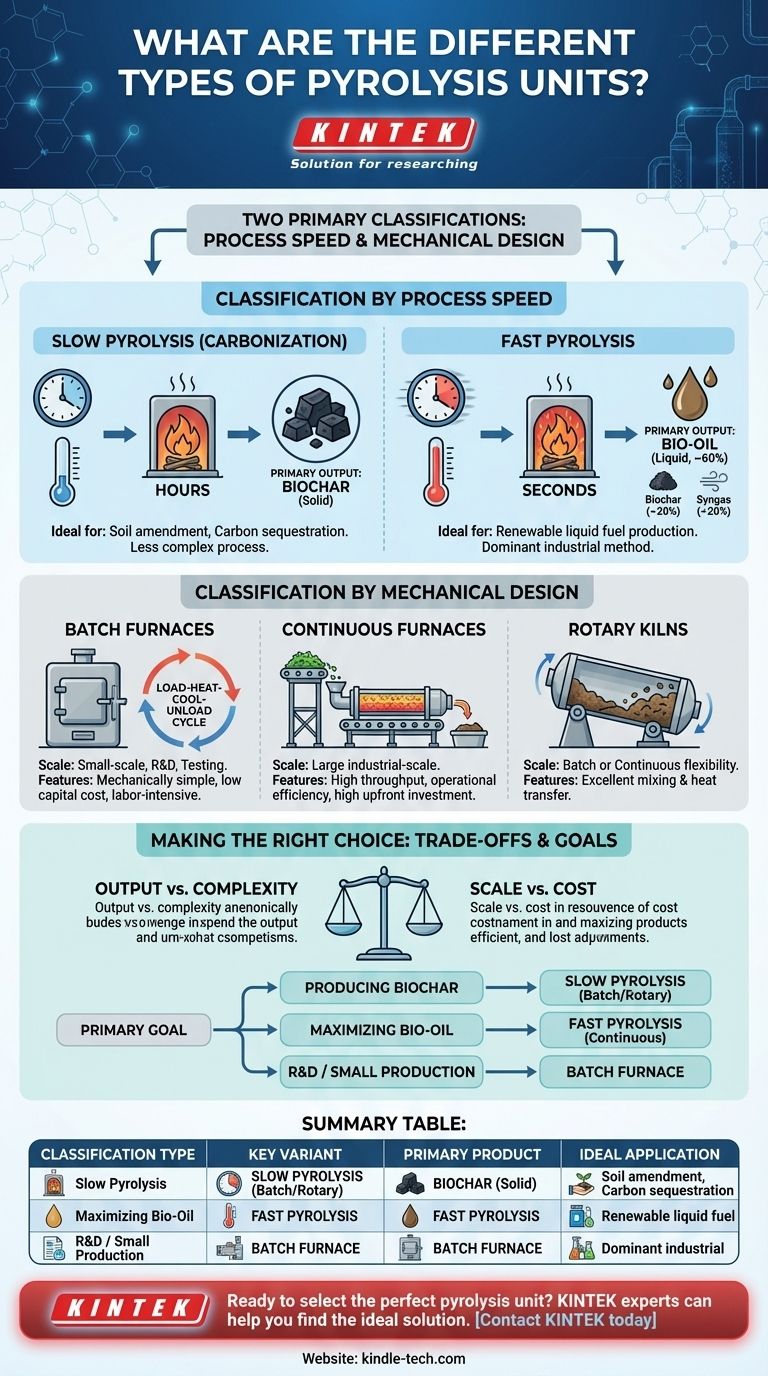

Fondamentalement, les unités de pyrolyse sont classées de deux manières principales : par la vitesse du processus chimique et par la conception mécanique du four. La vitesse du processus — lente ou rapide — détermine le produit final principal, tandis que la conception mécanique dicte l'échelle et la méthode de fonctionnement.

Le choix d'une unité de pyrolyse n'est pas seulement une question de matériel ; c'est une décision stratégique entièrement dictée par le produit final souhaité. Que vous cherchiez à produire du biocarbone, de la bio-huile ou du gaz de synthèse détermine le processus que vous devez utiliser et, par conséquent, le type de réacteur requis.

Classification par vitesse du processus

La distinction la plus fondamentale entre les systèmes de pyrolyse est le rythme auquel la biomasse est chauffée. Ce facteur unique a le plus grand impact sur la distribution finale des produits.

Pyrolyse lente

La pyrolyse lente, également connue sous le nom de carbonisation, implique de chauffer la biomasse lentement sur plusieurs heures. Ce chauffage prolongé à des températures plus basses maximise la production de biocarbone.

Le processus est moins complexe que son homologue plus rapide, ce qui le rend adapté aux applications où l'amendement des sols ou la séquestration du carbone est l'objectif principal.

Pyrolyse rapide

La pyrolyse rapide est la méthode dominante utilisée dans les applications industrielles. Elle implique de chauffer la biomasse à des températures élevées très rapidement, la réaction complète se déroulant en quelques secondes seulement.

Ce processus rapide est optimisé pour produire de la bio-huile liquide, produisant généralement environ 60 % de bio-huile, 20 % de biocarbone et 20 % de gaz de synthèse. C'est la méthode préférée pour créer des carburants liquides à partir de biomasse.

Classification par conception mécanique

Au-delà de la chimie du processus, les unités de pyrolyse sont également définies par leur construction physique et leur mode de fonctionnement. Cela détermine le débit, l'échelle et l'efficacité opérationnelle du système.

Fours discontinus (Batch)

Un four discontinu fonctionne selon un cycle charger-chauffer-refroidir-décharger. La matière première est chargée dans la chambre, le processus est exécuté jusqu'à la fin, et les produits sont retirés avant que le lot suivant ne puisse commencer.

Ces systèmes sont mécaniquement simples et mieux adaptés à la production à petite échelle, aux essais en laboratoire ou aux situations où la matière première n'est pas disponible en continu.

Fours continus

Les fours continus sont conçus pour les opérations à grande échelle, industrielles. La matière première est introduite en permanence à une extrémité du réacteur, et les produits résultants sont extraits en continu de l'autre.

Cette conception maximise le débit et l'efficacité opérationnelle, ce qui en fait la norme pour la production commerciale de bio-huile et d'autres produits de pyrolyse.

Fours rotatifs (Kilns)

Un four rotatif est un grand récipient cylindrique rotatif légèrement incliné. La rotation provoque le culbutage et le mélange de la matière première lorsqu'elle traverse le four, assurant un chauffage uniforme.

Cette conception offre un excellent mélange et transfert de chaleur. Les fours rotatifs peuvent être configurés pour fonctionner en mode discontinu ou continu, offrant une flexibilité significative pour diverses applications.

Comprendre les compromis

Le choix d'une technologie de pyrolyse implique d'équilibrer les objectifs de rendement avec les réalités opérationnelles. Il n'existe pas d'unité unique « meilleure » ; il n'y a que la meilleure solution pour un objectif spécifique.

Rendement par rapport à la complexité

La pyrolyse rapide produit de la bio-huile liquide de grande valeur mais nécessite un équipement sophistiqué et un contrôle précis de la température et du temps de résidence. La pyrolyse lente est beaucoup plus simple à concevoir, mais produit principalement du biocarbone solide.

Échelle par rapport au coût

Les systèmes discontinus ont un faible coût d'investissement initial, mais nécessitent beaucoup de main-d'œuvre et ne s'adaptent pas efficacement à l'échelle. Les systèmes continus nécessitent un investissement initial important, mais offrent des coûts d'exploitation inférieurs par unité produite et sont conçus pour une production à haut volume.

Faire le bon choix pour votre objectif

Votre sélection doit être guidée par votre objectif principal et l'échelle d'opération prévue.

- Si votre objectif principal est de produire du biocarbone pour l'agriculture ou la séquestration du carbone : La pyrolyse lente dans un système de four discontinu ou rotatif plus simple est la méthode la plus directe et la plus rentable.

- Si votre objectif principal est de maximiser la bio-huile pour la production de carburant renouvelable : La pyrolyse rapide, presque toujours mise en œuvre dans une conception de four continu, est la norme de l'industrie pour un rendement élevé.

- Si votre objectif principal est la recherche, le développement ou la production spécialisée à petite échelle : Un four discontinu offre la flexibilité opérationnelle et le coût d'entrée plus faible nécessaires aux tests et à la validation.

En fin de compte, la bonne unité de pyrolyse est celle qui aligne le mieux la physique du processus avec votre objectif de produit final.

Tableau récapitulatif :

| Type de classification | Variante clé | Produit principal | Application idéale |

|---|---|---|---|

| Par vitesse du processus | Pyrolyse lente | Biocarbone | Amendement des sols, séquestration du carbone |

| Pyrolyse rapide | Bio-Huile | Production de carburant liquide renouvelable | |

| Par conception mécanique | Four discontinu | Variable (Discontinu) | Production à petite échelle, R&D, essais |

| Four continu | Variable (Continu) | Production commerciale à grande échelle et à haut volume | |

| Four rotatif | Variable (Discontinu/Continu) | Applications nécessitant un excellent mélange et transfert de chaleur |

Prêt à sélectionner l'unité de pyrolyse parfaite pour vos objectifs spécifiques de production de biocarburant ou de biocarbone ?

Le bon équipement est essentiel au succès de votre projet, équilibrant le rendement, l'échelle et la complexité. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour tous vos besoins de recherche et de production. Nos experts peuvent vous aider à naviguer dans les spécifications techniques pour trouver la solution idéale pour votre laboratoire ou votre usine pilote.

Contactez KINTEL dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment nos solutions peuvent optimiser votre processus de pyrolyse.

Guide Visuel

Produits associés

- Réacteurs de laboratoire personnalisables à haute température et haute pression pour diverses applications scientifiques

- Circulateur de bain d'eau de refroidissement de circulateur de chauffage de 80L pour la réaction à température constante haute et basse température

- Unité de distillation d'eau murale

- Stérilisateur Autoclave Rapide de Laboratoire de Bureau 35L 50L 90L pour Usage en Laboratoire

- Bain-marie électrochimique multifonctionnel pour cellule électrolytique, simple ou double couche

Les gens demandent aussi

- Quels sont les dangers de l'huile de pyrolyse ? Gérer les risques d'un carburant instable

- Que les bijoutiers utilisent-ils pour tester les diamants ? Outils essentiels pour une vérification précise des diamants

- Quelle est la consommation d'énergie des congélateurs ultra-basse température (ULT) conventionnels ? Gérer les coûts énergétiques élevés

- Comment transformer la biomasse en pétrole ? Maîtriser les méthodes de conversion clés pour la production de biocarburants

- Qu'est-ce que le revêtement par électrons ? Un guide sur l'électrodéposition haute performance et les procédés de finition

- Quelle est une utilisation courante d'une étuve de laboratoire ? Cultiver des cultures microbiologiques pour une analyse précise

- Quel rôle joue un agitateur orbital de laboratoire dans le couplage au silane ? Améliorer l'uniformité des monocouches auto-assemblées

- Pourquoi un équipement de chauffage industriel de haute précision est-il requis pour le processus de normalisation de l'acier ferritique-martensitique ?