En son cœur, les principaux inconvénients du dépôt chimique en phase vapeur à pression atmosphérique (APCVD) sont sa faible couverture de marche (conformité) et un potentiel plus élevé de contamination par les particules. Ces problèmes découlent directement de sa caractéristique principale – fonctionner à pression atmosphérique – ce qui favorise une vitesse de dépôt élevée au détriment de la qualité et de la précision du film.

L'APCVD est une technologie de compromis. Elle offre un débit et une simplicité exceptionnels, ce qui la rend idéale pour certaines applications. Cependant, la physique fondamentale de son processus à haute pression la rend inadaptée aux structures complexes et à rapport d'aspect élevé requises dans les circuits intégrés modernes.

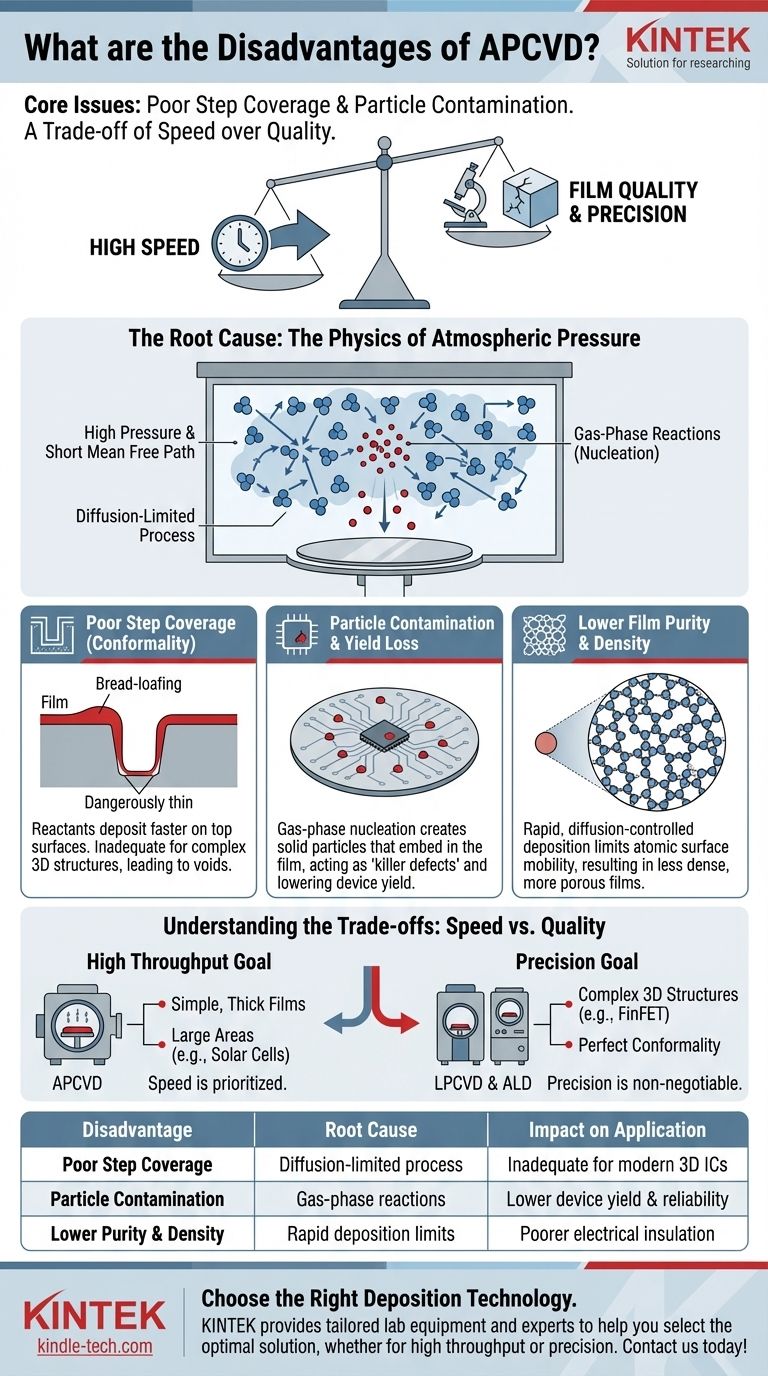

La cause profonde : la physique de la pression atmosphérique

Pour comprendre les limitations de l'APCVD, nous devons d'abord comprendre pourquoi le fonctionnement à pression atmosphérique est si différent des méthodes à basse pression (LPCVD) ou sous vide.

Haute pression et faible libre parcours moyen

À pression atmosphérique, la chambre de dépôt est dense en molécules de gaz. Cela réduit considérablement le libre parcours moyen – la distance moyenne qu'une molécule réactive peut parcourir avant de collisionner avec une autre.

Ces collisions fréquentes signifient que le processus est limité par la diffusion. Les réactifs arrivent à la surface de la tranche de manière chaotique et non uniforme, dictée davantage par les gradients de concentration que par une réaction de surface contrôlée.

Le problème des réactions en phase gazeuse

La concentration élevée de gaz précurseurs augmente également la probabilité de réactions se produisant en phase gazeuse, avant même que les molécules n'atteignent le substrat.

Ces réactions en phase gazeuse forment de minuscules particules solides (nucléation) qui peuvent ensuite tomber sur la surface de la tranche, créant des défauts importants et compromettant la fiabilité du dispositif.

Principaux inconvénients expliqués

La physique de l'environnement à haute pression conduit directement à plusieurs inconvénients opérationnels critiques.

Faible couverture de marche (conformité)

La couverture de marche fait référence à la capacité d'un film à recouvrir uniformément une surface avec une topographie complexe, comme des tranchées ou des vias. La performance de l'APCVD est ici notoirement faible.

Parce que le processus est limité par la diffusion, les réactifs se déposent beaucoup plus rapidement sur les surfaces horizontales supérieures qu'ils ne peuvent diffuser dans des caractéristiques profondes et étroites. Il en résulte un film épais en haut et un film dangereusement mince ou inexistant en bas, un phénomène connu sous le nom de "bread-loafing" (en forme de pain). C'est un défaut fatal pour la création de circuits modernes à haute densité.

Contamination par les particules et perte de rendement

Comme mentionné, la nucléation en phase gazeuse est un problème important. Ces particules s'incrustent dans le film en croissance, agissant comme des défauts "tueurs" qui peuvent court-circuiter un transistor ou rompre une connexion.

Cette tendance inhérente à la formation de particules fait de l'APCVD un processus à risque plus élevé pour les applications où des films impeccables et sans défaut sont non négociables, ce qui a un impact direct sur le rendement de fabrication.

Pureté et densité du film inférieures

Le taux de dépôt rapide et contrôlé par diffusion de l'APCVD donne aux atomes moins de temps et de mobilité de surface pour s'organiser en une structure de film dense et ordonnée.

Cela peut entraîner des films moins denses, plus poreux et potentiellement contenir plus d'impuretés par rapport aux films cultivés avec des méthodes plus lentes et plus contrôlées comme le LPCVD. Pour les couches diélectriques critiques, cela peut entraîner une mauvaise isolation électrique et des problèmes de fiabilité.

Comprendre les compromis : vitesse vs qualité

Il est crucial de considérer l'APCVD non pas comme une technologie inférieure, mais comme un outil spécialisé où la vitesse est priorisée par rapport à la précision.

Lorsque le débit élevé est l'objectif

L'APCVD excelle dans le dépôt de films épais rapidement et à moindre coût sur de grandes surfaces. Cela en fait un choix viable pour les applications où une conformité parfaite et un nombre de défauts ultra-faible ne sont pas les préoccupations principales.

Les exemples incluent les couches d'oxyde épaisses pour certaines cellules solaires, les couches de passivation sur des dispositifs plus simples, ou les diélectriques pré-métal (PMD) dans les nœuds de fabrication de semi-conducteurs plus anciens.

Lorsque la précision est non négociable

Pour la microélectronique moderne, le jeu est une question de précision. La création des structures 3D complexes des transistors FinFET ou des tranchées de mémoire profondes nécessite une conformité quasi parfaite.

Dans ces cas, la faible couverture de marche de l'APCVD est un facteur disqualifiant. Des technologies comme le LPCVD et surtout le Dépôt par Couches Atomiques (ALD), qui reposent sur une cinétique limitée par la réaction de surface, sont le choix requis, malgré leurs taux de dépôt plus lents.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt nécessite d'aligner les capacités du processus avec les exigences de l'objectif final.

- Si votre objectif principal est la production à grand volume de films simples et épais : Le taux de dépôt exceptionnel et la simplicité opérationnelle de l'APCVD en font un candidat solide et rentable.

- Si votre objectif principal est de créer des films hautement conformes pour la microélectronique avancée : La faible couverture de marche de l'APCVD la rend inadaptée ; vous devez utiliser une méthode à basse pression comme le LPCVD ou l'ALD.

- Si votre objectif principal est de maximiser le rendement des dispositifs en minimisant les défauts : Le risque inhérent de contamination par les particules provenant des réactions en phase gazeuse fait de l'APCVD un choix moins souhaitable que les systèmes sous vide.

En fin de compte, comprendre le compromis fondamental entre la vitesse de dépôt et la précision du film est la clé pour sélectionner la technologie la plus efficace pour votre application spécifique.

Tableau récapitulatif :

| Inconvénient | Cause profonde | Impact sur l'application |

|---|---|---|

| Faible couverture de marche (conformité) | Processus limité par la diffusion à haute pression | Revêtement inadéquat pour les structures 3D complexes dans les CI modernes |

| Forte contamination par les particules | Réactions en phase gazeuse dues à une concentration élevée de précurseurs | Rendement des dispositifs et problèmes de fiabilité réduits |

| Pureté et densité du film inférieures | Le dépôt rapide limite la mobilité atomique de surface | Moins bonne isolation électrique et intégrité du film |

Besoin de choisir la bonne technologie de dépôt pour les exigences spécifiques de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables sur mesure pour tous vos besoins de dépôt. Que vous privilégiez un débit élevé avec l'APCVD ou que vous ayez besoin de la précision des systèmes LPCVD/ALD, nos experts peuvent vous aider à sélectionner la solution optimale pour maximiser vos résultats de recherche et de production. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD