Bien que puissants et polyvalents, les principaux inconvénients de l'évaporation par faisceau d'électrons sont le coût élevé de l'équipement, la complexité opérationnelle et la tendance à produire des films minces poreux et moins denses. Le processus présente également des risques importants pour la sécurité liés à la haute tension et est mal adapté au revêtement uniforme de surfaces tridimensionnelles complexes en raison de sa nature à ligne de visée.

L'évaporation par faisceau d'électrons offre une vitesse de dépôt exceptionnelle et une polyvalence des matériaux, mais cette performance a un coût. Le compromis fondamental réside dans l'acceptation d'une complexité accrue du système, d'un investissement initial important et de problèmes potentiels de qualité du film en échange de ses capacités à haute énergie.

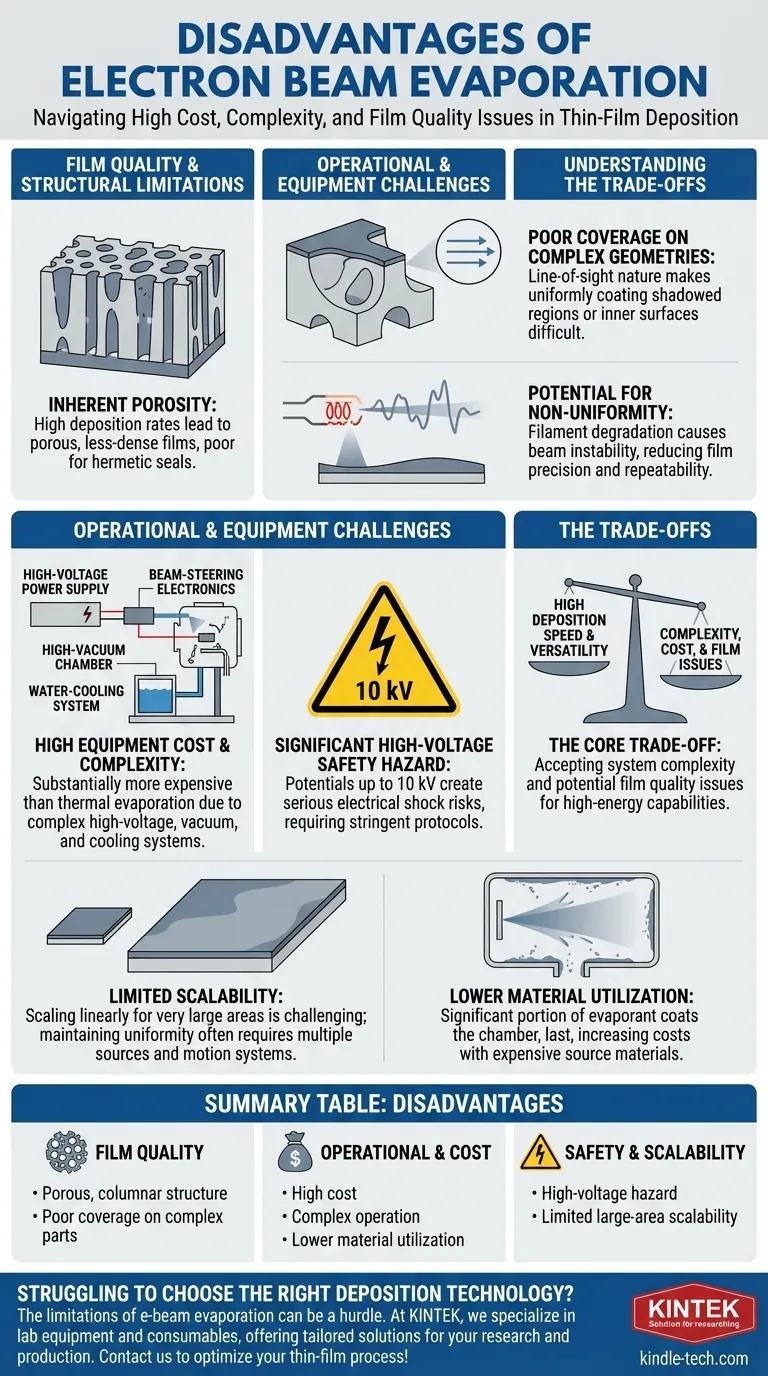

Qualité du film et limitations structurelles

La nature directionnelle et à haute énergie de l'évaporation par faisceau d'électrons a un impact direct sur la structure et la qualité finales du film mince déposé.

Porosité inhérente des couches déposées

Les taux de dépôt très élevés réalisables avec l'évaporation par faisceau d'électrons peuvent être un inconvénient. Les atomes arrivent sur le substrat avec une énergie élevée mais peuvent ne pas avoir suffisamment de temps ou de mobilité pour s'installer dans leur état d'énergie le plus bas, ce qui entraîne un film avec une structure colonnaire et poreuse.

Cette porosité est une limitation importante pour les applications nécessitant des joints hermétiques ou une protection contre les environnements climatiques corrosifs.

Mauvaise couverture sur les géométries complexes

L'évaporation par faisceau d'électrons est une technique de dépôt à ligne de visée. Le matériau vaporisé voyage en ligne droite de la source au substrat.

Cela la rend fondamentalement inadaptée au revêtement uniforme des surfaces internes ou des régions ombragées d'objets complexes et non plans.

Potentiel de non-uniformité

Le filament émetteur d'électrons à l'intérieur du système se dégrade avec le temps. Cette dégradation peut entraîner des fluctuations et une instabilité de l'intensité ou de la position du faisceau d'électrons.

Une telle instabilité peut provoquer un taux d'évaporation non uniforme du matériau source, réduisant la précision et la répétabilité de l'épaisseur du film sur le substrat.

Défis opérationnels et liés à l'équipement

Au-delà de la physique du dépôt, la mise en œuvre pratique d'un système à faisceau d'électrons introduit plusieurs obstacles liés au coût, à la complexité et à la sécurité.

Coût et complexité élevés de l'équipement

Comparés à des méthodes plus simples comme l'évaporation thermique (utilisant un filament ou un creuset), les systèmes à faisceau d'électrons sont considérablement plus coûteux.

Ce coût est dû à la nécessité d'une alimentation électrique à haute tension, d'une électronique complexe de pilotage du faisceau, d'une chambre à vide poussé et d'un système de refroidissement par eau pour gérer la chaleur intense générée à la source.

Risque de sécurité important lié à la haute tension

Le processus repose sur l'accélération des électrons à travers un champ électrique avec une différence de potentiel pouvant atteindre 10 kV.

Cela crée un risque sérieux pour la sécurité lié à la haute tension, nécessitant des protocoles de sécurité stricts et des opérateurs bien formés pour prévenir les chocs électriques.

Comprendre les compromis

Choisir l'évaporation par faisceau d'électrons nécessite une compréhension claire des compromis inhérents, en particulier en ce qui concerne l'évolutivité et l'efficacité.

Évolutivité limitée

Bien qu'excellent pour des applications spécifiques comme les revêtements ophtalmiques, la mise à l'échelle linéaire du processus à faisceau d'électrons pour le dépôt sur de très grandes surfaces peut être difficile.

Le maintien de taux de dépôt uniformes et de propriétés de film sur de grands substrats nécessite souvent un mouvement complexe du substrat ou des sources multiples, augmentant la complexité et le coût du système.

Utilisation inférieure des matériaux

Le panache de dépôt provenant de la source n'est pas parfaitement directionnel, ce qui fait qu'une partie importante du matériau évaporé recouvre l'intérieur de la chambre à vide au lieu du substrat.

Cela peut entraîner une utilisation des matériaux inférieure par rapport à d'autres techniques comme le sputtering, ce qui devient un facteur de coût majeur lors de l'utilisation de matériaux sources coûteux.

Faire le bon choix pour votre objectif

En fin de compte, les « inconvénients » de l'évaporation par faisceau d'électrons ne sont des inconvénients que s'ils entrent en conflit avec les objectifs spécifiques de votre projet.

- Si votre objectif principal est une vitesse de dépôt élevée pour les métaux réfractaires ou les céramiques : Le faisceau d'électrons est un choix de premier plan, mais prévoyez le coût initial élevé et envisagez une source assistée par ions pour améliorer la densité du film.

- Si votre objectif principal est de revêtir des surfaces complexes et non planes : Évitez le faisceau d'électrons et explorez des méthodes conformes comme le dépôt de couches atomiques (ALD) ou le dépôt chimique en phase vapeur (CVD).

- Si votre objectif principal est de minimiser les coûts pour des films métalliques simples : Un système d'évaporation thermique de base offre une barrière à l'entrée beaucoup plus faible en termes de coût et de complexité.

- Si votre objectif principal est d'obtenir la densité et l'adhérence du film les plus élevées possibles : Le sputtering magnétron est souvent une alternative supérieure, bien qu'avec des taux de dépôt généralement plus faibles.

Adapter les exigences de votre application au profil spécifique d'une technologie de dépôt est la clé d'un résultat réussi.

Tableau récapitulatif :

| Catégorie d'inconvénient | Principaux inconvénients |

|---|---|

| Qualité du film | Structure de film poreuse et colonnaire ; Mauvaise couverture sur les géométries complexes |

| Opérationnel et coût | Coût élevé de l'équipement ; Opération complexe ; Utilisation inférieure des matériaux |

| Sécurité et évolutivité | Danger important lié à la haute tension ; Évolutivité limitée pour les grandes surfaces |

Vous avez du mal à choisir la bonne technologie de dépôt de film mince pour votre laboratoire ? Les limites de l'évaporation par faisceau d'électrons — comme le coût élevé et la mauvaise conformité — peuvent constituer un obstacle majeur. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables, offrant des solutions sur mesure pour répondre à vos objectifs spécifiques de recherche et de production. Que vous ayez besoin de conseils sur des méthodes alternatives comme le sputtering ou l'ALD, ou d'un système qui équilibre performance et budget, nos experts sont là pour vous aider. Contactez-nous dès aujourd'hui pour optimiser votre processus de film mince et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Quelle est la méthode de dépôt par évaporation ? Un guide du revêtement de films minces à haute vitesse

- Quels sont les avantages de la technique d'évaporation thermique ? Un guide pour des couches minces rapides et rentables

- Quel est l'impact de la température du substrat sur les propriétés du film ? Optimiser la densité, la cristallinité et la contrainte

- Qu'est-ce qu'un matériau d'évaporation ? La clé du dépôt de couches minces de précision

- Pourquoi le dépôt par pulvérisation cathodique est-il beaucoup plus lent que le dépôt par évaporation ? Le compromis entre vitesse et qualité

- Comment le matériau source est-il évaporé lors du dépôt ? Un guide des méthodes résistives par rapport aux méthodes par faisceau d'électrons

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- Quel est l'usage du faisceau d'électrons ? Exploiter l'énergie de précision pour l'industrie et la science