Les principaux inconvénients du dépôt chimique en phase vapeur (CVD) pour la synthèse du graphène résident dans la complexité du contrôle du processus, en particulier le comportement du catalyseur métallique. Bien que le CVD soit la méthode principale pour la production à grande échelle, sa sensibilité à des paramètres tels que la température et les taux de refroidissement crée des défis importants pour obtenir un graphène monocouche parfaitement uniforme et sans défauts.

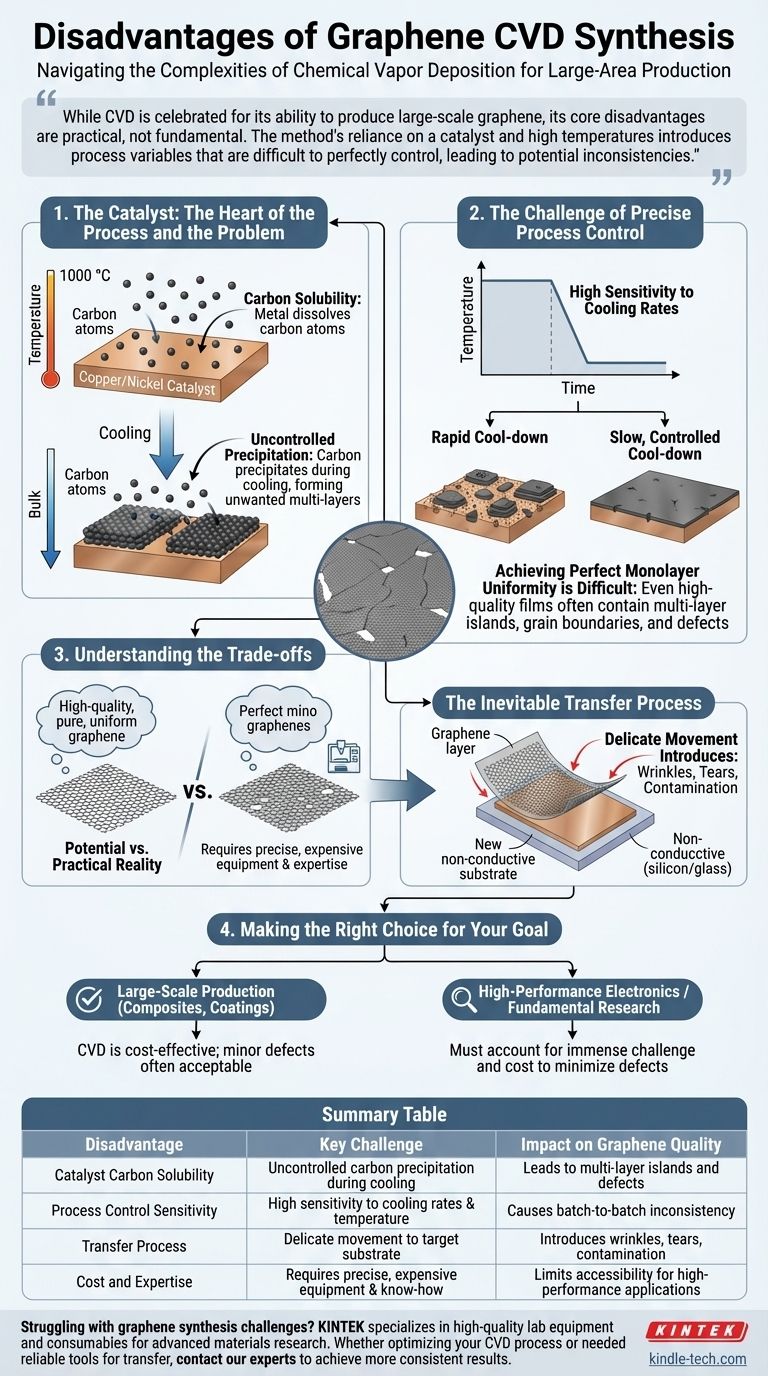

Bien que le CVD soit célébré pour sa capacité à produire du graphène à grande échelle, ses inconvénients fondamentaux sont pratiques, et non théoriques. La dépendance de la méthode à un catalyseur et à des températures élevées introduit des variables de processus difficiles à contrôler parfaitement, ce qui peut entraîner des incohérences dans la qualité finale du matériau.

Le catalyseur : le cœur du processus et le problème

Le catalyseur à base de métal de transition, généralement le cuivre ou le nickel, est essentiel pour la croissance du graphène, mais il est également la source de plusieurs défis clés. Son interaction avec le carbone à haute température détermine la qualité du film final.

Le problème de la solubilité du carbone

De nombreux catalyseurs métalliques ont une solubilité en carbone finie, ce qui signifie qu'ils peuvent dissoudre des atomes de carbone dans leur structure en vrac aux températures élevées requises pour le CVD (environ 1000 °C).

Ce processus séquestre le carbone destiné à la formation de graphène en surface, créant un réservoir d'atomes à l'intérieur du métal lui-même.

Précipitation incontrôlée pendant le refroidissement

Lorsque le système refroidit après la croissance, la capacité du catalyseur à retenir le carbone dissous diminue fortement. Cela force les atomes de carbone piégés à précipiter à nouveau sur la surface.

Cette précipitation est souvent incontrôlée et peut entraîner la formation de couches de graphène supplémentaires indésirables ou de dépôts de carbone amorphe, compromettant l'uniformité de la monocouche souhaitée.

Le défi d'un contrôle précis du processus

Au-delà de la chimie du catalyseur, les paramètres physiques du processus CVD sont extrêmement sensibles. Des écarts mineurs peuvent avoir un impact significatif sur le produit final.

Haute sensibilité aux taux de refroidissement

La vitesse à laquelle le catalyseur est refroidi est une variable critique. Des taux de refroidissement différents affectent directement la manière dont le carbone dissous précipite.

Un refroidissement rapide pourrait piéger des défauts ou entraîner une épaisseur de couche différente par rapport à un refroidissement lent et contrôlé. Cela fait de l'obtention d'une cohérence d'un lot à l'autre un défi d'ingénierie important.

Obtenir une uniformité parfaite de la monocouche

La combinaison de la solubilité du carbone, de la précipitation incontrôlée et de la sensibilité au refroidissement signifie qu'il est difficile de produire une monocouche homogène et de grande surface.

Même dans les films de haute qualité, il est courant de trouver de petits îlots multicouches, des joints de grains ou des défauts qui peuvent dégrader les propriétés électroniques exceptionnelles du graphène parfait.

Comprendre les compromis

Aucune méthode de production n'est parfaite. Les inconvénients du CVD doivent être mis en balance avec ses forces significatives, qui sont inégalées par d'autres techniques de synthèse.

Potentiel vs. Réalité pratique

Les références indiquent clairement que le CVD peut et produit du graphène de haute qualité, pur et uniforme. L'inconvénient est l'écart entre ce potentiel et la réalité pratique de la production.

L'obtention de cette haute qualité nécessite un équipement extrêmement précis, coûteux et bien calibré, ainsi qu'une expertise significative du processus.

Le processus de transfert inévitable

Un inconvénient pratique majeur non directement lié à la croissance est que le graphène est formé sur un substrat métallique et doit être transféré sur un nouveau substrat non conducteur (comme le silicium ou le verre) pour la plupart des applications.

Ce processus de transfert est délicat et peut introduire des plis, des déchirures et de la contamination, ce qui peut dégrader les propriétés du matériau plus que les défauts de croissance initiaux.

Faire le bon choix pour votre objectif

L'importance de ces inconvénients dépend entièrement de l'application que vous envisagez pour le graphène.

- Si votre objectif principal est la production à grande échelle pour des applications telles que les composites ou les revêtements : Le CVD est la méthode la plus rentable et la plus évolutive, car des défauts mineurs ou des problèmes d'uniformité sont souvent acceptables.

- Si votre objectif principal est l'électronique haute performance ou la recherche fondamentale : Vous devez tenir compte du défi immense et du coût de la perfection du processus CVD et du transfert ultérieur pour minimiser les défauts qui compromettraient les performances.

Comprendre ces défis inhérents est la première étape pour maîtriser le processus et exploiter ses puissantes capacités.

Tableau récapitulatif :

| Inconvénient | Défi clé | Impact sur la qualité du graphène |

|---|---|---|

| Solubilité du carbone du catalyseur | Précipitation incontrôlée du carbone pendant le refroidissement | Conduit à des îlots multicouches et des défauts |

| Sensibilité du contrôle du processus | Haute sensibilité aux taux de refroidissement et à la température | Provoque une incohérence d'un lot à l'autre |

| Processus de transfert | Déplacement délicat du métal vers le substrat cible | Introduit des plis, des déchirures et de la contamination |

| Coût et expertise | Nécessite un équipement précis, coûteux et un savoir-faire | Limite l'accessibilité pour les applications haute performance |

Vous rencontrez des difficultés avec les défis de la synthèse du graphène ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, adaptés à la recherche sur les matériaux avancés. Que vous optimisiez votre processus CVD ou que vous ayez besoin d'outils fiables pour le transfert de graphène, notre expertise peut vous aider à obtenir des résultats plus cohérents et de meilleure qualité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de production de graphène et au-delà.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD