Bien qu'essentiel pour prévenir les explosions, les principaux inconvénients d'un système à gaz inerte (GI) découlent des propriétés mêmes qui le rendent efficace. Le système introduit un risque grave d'asphyxie pour l'équipage, ses sous-produits opérationnels peuvent être très corrosifs pour la structure du navire, et il exige une maintenance constante et méticuleuse ainsi qu'une discipline opérationnelle pour fonctionner de manière sûre et fiable.

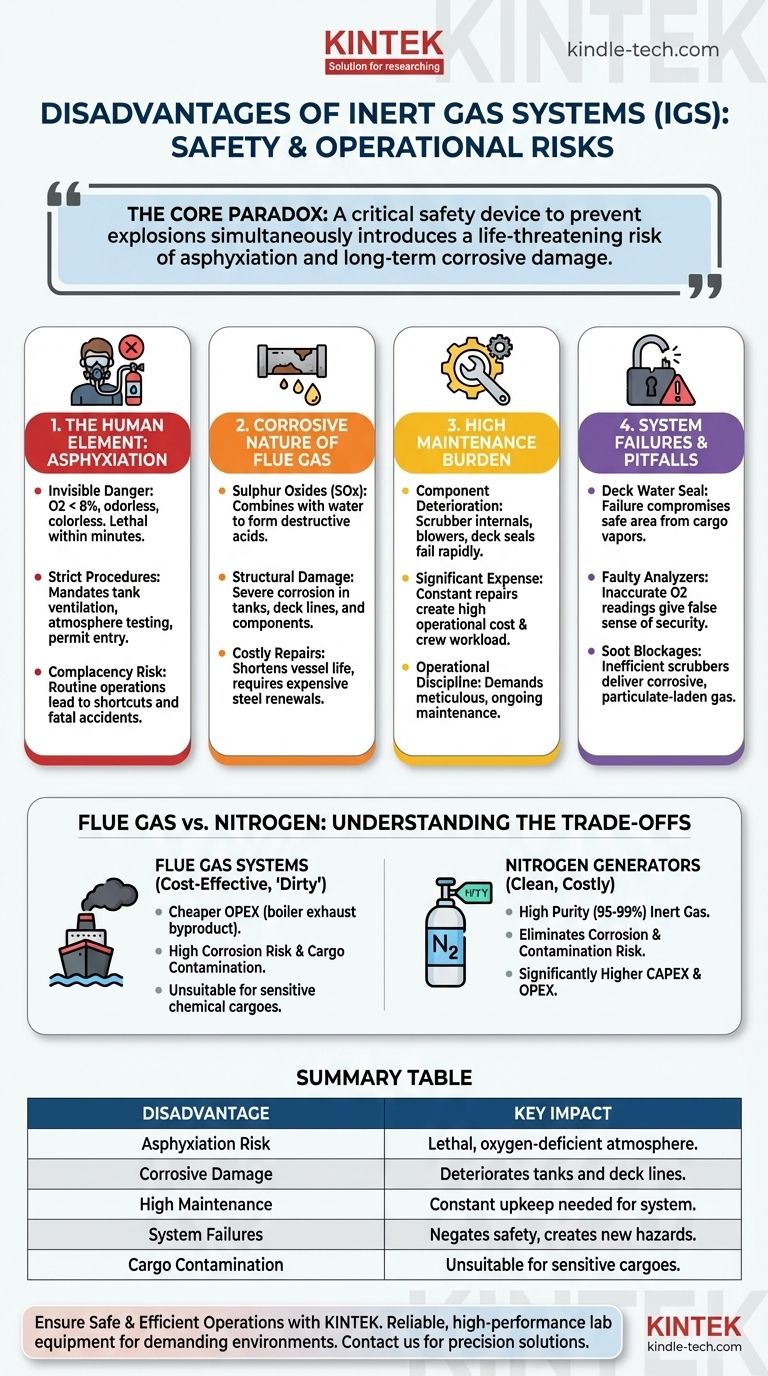

Le principal inconvénient d'un système à gaz inerte est un paradoxe : un dispositif de sécurité essentiel conçu pour prévenir les explosions catastrophiques introduit simultanément un risque mortel d'asphyxie et des dommages corrosifs à long terme s'il n'est pas géré avec une précision absolue.

L'élément humain : Asphyxie et risque opérationnel

L'inconvénient le plus immédiat et le plus grave d'un système à gaz inerte est le danger qu'il représente pour la vie humaine. L'objectif entier du système est de créer une atmosphère où la combustion ne peut pas se produire, ce qui est également une atmosphère où la vie ne peut pas être maintenue.

Le danger invisible d'une atmosphère déficiente en oxygène

Une citerne de cargaison inertée contient moins de 8 % d'oxygène, et souvent seulement 5 %. L'inconscience survient en quelques secondes et la mort en quelques minutes dans un tel environnement. Le mélange gazeux est inodore et incolore, n'offrant aucun avertissement sensoriel à un membre de l'équipage qui pourrait pénétrer dans un espace non sûr.

L'exigence de procédures strictes

En raison de ce risque mortel, les systèmes de GI exigent des protocoles de sécurité rigoureux et inébranlables. Cela comprend la ventilation des citernes, les tests d'atmosphère avec des détecteurs de gaz calibrés et des procédures strictes de permis d'« entrée en espace confiné ». Toute défaillance de ces procédures peut être fatale.

Le risque de complaisance

Sur les navires où le système de GI est utilisé constamment, il existe un risque significatif de complaisance de l'équipage. La nature routinière des opérations peut conduire à des raccourcis ou à une rupture de la discipline procédurale, ce qui est le moment où les accidents sont les plus susceptibles de se produire.

La nature corrosive des gaz de combustion

La plupart des systèmes de GI sur les pétroliers utilisent des gaz de combustion traités provenant des chaudières du navire. Bien qu'économique, ce gaz est « sale » et introduit un inconvénient important à long terme : la corrosion.

Le rôle des oxydes de soufre (SOx)

Les gaz de combustion contiennent des oxydes de soufre (SOx) provenant de la combustion du mazout lourd. Lorsque ce gaz est refroidi et épuré à l'eau de mer, les SOx se combinent avec l'eau pour former de l'acide sulfureux et sulfurique. Même avec un épurateur efficace, une certaine humidité acide subsiste.

L'impact sur les citernes et les conduites de pont

Cette vapeur acide provoque une corrosion sévère dans les citernes de cargaison, les tuyauteries de pont et les composants du système tels que les vannes et les clapets anti-retour de pression/vide. Ces dommages raccourcissent la durée de vie du navire et nécessitent des renouvellements d'acier et des réparations coûteuses.

Le fardeau de la maintenance à long terme

L'environnement corrosif signifie que le système de GI lui-même nécessite un entretien constant et coûteux. Les internes de l'épurateur, les désembueurs, les ventilateurs et les joints de pont sont tous sujets à une détérioration rapide, créant une dépense opérationnelle et une charge de travail importantes pour l'équipage.

Comprendre les compromis : Gaz de combustion contre azote

Tous les systèmes de GI ne sont pas identiques. Le choix entre un système de gaz de combustion standard et un générateur d'azote dédié met en évidence un compromis clé entre le coût et la pureté de la cargaison.

Systèmes à gaz de combustion : Rentables mais « sales »

Ces systèmes sont moins chers à installer et à exploiter par volume, car ils utilisent un sous-produit facilement disponible (gaz d'échappement de chaudière). Cependant, ils ne conviennent pas aux cargaisons sensibles à la contamination par la suie, les acides ou d'autres produits de combustion.

Générateurs d'azote : Propres mais coûteux

Les générateurs d'azote produisent un gaz inerte de haute pureté (95-99 %) en séparant l'azote de l'air. Cela élimine le risque de corrosion et de contamination de la cargaison. L'inconvénient réside dans leur coût d'installation (CAPEX) et leur coût opérationnel (OPEX) nettement plus élevés, car ce sont des machines complexes nécessitant leur propre énergie et maintenance.

L'impact sur la qualité de la cargaison

Pour les chimiquiers transportant des produits de haute pureté, l'utilisation d'un système à gaz de combustion n'est pas une option. Le gaz inerte lui-même contaminerait la cargaison, la rendant non conforme aux spécifications. Le choix du système de GI est donc dicté par le commerce prévu du navire.

Pièges courants et pannes de système

Un système de GI est un réseau complexe de pièces mécaniques, et les pannes peuvent annuler sa fonction de sécurité ou créer de nouveaux dangers.

Défaillance du joint d'eau de pont

Le joint d'eau de pont est une barrière anti-retour essentielle qui empêche les vapeurs inflammables des citernes de cargaison de refluer dans la salle des machines. Si son niveau d'eau baisse par négligence ou dysfonctionnement, toute la zone de sécurité du navire peut être compromise.

Analyseurs d'oxygène défectueux

L'ensemble de l'opération repose sur la mesure précise de la teneur en oxygène dans les citernes. Un analyseur d'oxygène défectueux ou mal calibré peut donner un faux sentiment de sécurité, amenant l'équipage à croire qu'une citerne est inertée en toute sécurité alors qu'elle est en réalité dans une condition explosive.

Blocages de suie et d'épurateur

Si la tour de lavage du système devient inefficace ou obstruée par la suie, des gaz corrosifs et chargés de particules seront acheminés vers les citernes. Cela accélère la corrosion et peut encrasser les composants du système, entraînant une défaillance opérationnelle.

Faire le bon choix pour votre objectif

Comprendre ces inconvénients est essentiel pour gérer les risques associés aux systèmes à gaz inerte. Votre approche dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est l'exploitation rentable des pétroliers : Acceptez qu'un système de GI à gaz de combustion est standard, mais vous devez budgétiser de manière agressive pour la maintenance et le remplacement de l'acier afin de combattre ses effets corrosifs inhérents.

- Si votre objectif principal est de préserver la pureté des cargaisons chimiques sensibles : Un générateur d'azote est une exigence non négociable, et ses coûts d'immobilisation et d'exploitation plus élevés doivent être pris en compte dans le modèle commercial du navire.

- Si votre objectif principal est la sécurité de l'équipage et la conformité réglementaire : Le type de système est secondaire par rapport à la qualité de vos procédures. Une formation rigoureuse, une adhésion inébranlable aux protocoles d'entrée en espace confiné et une culture de maintenance proactive sont les investissements les plus critiques que vous puissiez faire.

En fin de compte, la gestion des inconvénients d'un système à gaz inerte est un aspect non négociable de la sécurité maritime, exigeant une vigilance constante et une expertise technique.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Risque d'asphyxie | Atmosphère létale, déficiente en oxygène dans les citernes de cargaison |

| Dommages corrosifs | Le gaz de combustion acide détériore les citernes et les conduites de pont |

| Maintenance élevée | Entretien constant nécessaire pour les épurateurs, les joints et les analyseurs |

| Pannes du système | Les dysfonctionnements peuvent annuler la sécurité et créer de nouveaux dangers |

| Contamination de la cargaison | Les systèmes à gaz de combustion ne conviennent pas aux cargaisons chimiques sensibles |

Assurez-vous que les opérations de votre laboratoire sont sûres et efficaces grâce à l'équipement adéquat. Les défis liés à la gestion de systèmes complexes tels que les unités à gaz inerte soulignent la nécessité d'un équipement de laboratoire fiable et performant. KINTEK se spécialise dans la fourniture d'équipements et de consommables de laboratoire durables, adaptés pour répondre à des normes strictes de sécurité et de pureté. Que vous manipuliez des matériaux sensibles ou que vous ayez besoin de systèmes robustes pour des environnements exigeants, nous avons les solutions pour améliorer la sécurité et la productivité de votre laboratoire. Contactez-nous dès aujourd'hui pour découvrir comment KINTEK peut répondre à vos besoins de laboratoire avec précision et fiabilité.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Four de laboratoire tubulaire multi-zones

Les gens demandent aussi

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Quel est le but de l'utilisation d'un four de chauffage à atmosphère contrôlée pour la réduction du Cu ? Atteindre des états catalytiques actifs

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température