En bref, les principaux inconvénients d'un filtre-presse à plateaux et cadres sont son fonctionnement manuel et discontinu (par lots), le coût récurrent élevé du remplacement des toiles filtrantes, et son inadaptation générale aux processus entièrement automatisés à haut débit. Ces facteurs entraînent souvent des coûts opérationnels à long terme plus élevés par rapport aux alternatives de filtration plus modernes.

Le problème fondamental avec un filtre-presse à plateaux et cadres n'est pas un manque d'efficacité, mais un manque de rendement. Sa conception fondamentale en tant que système manuel par lots crée des goulots d'étranglement opérationnels et des coûts continus qui peuvent être prohibitifs pour les opérations à grande échelle ou continues.

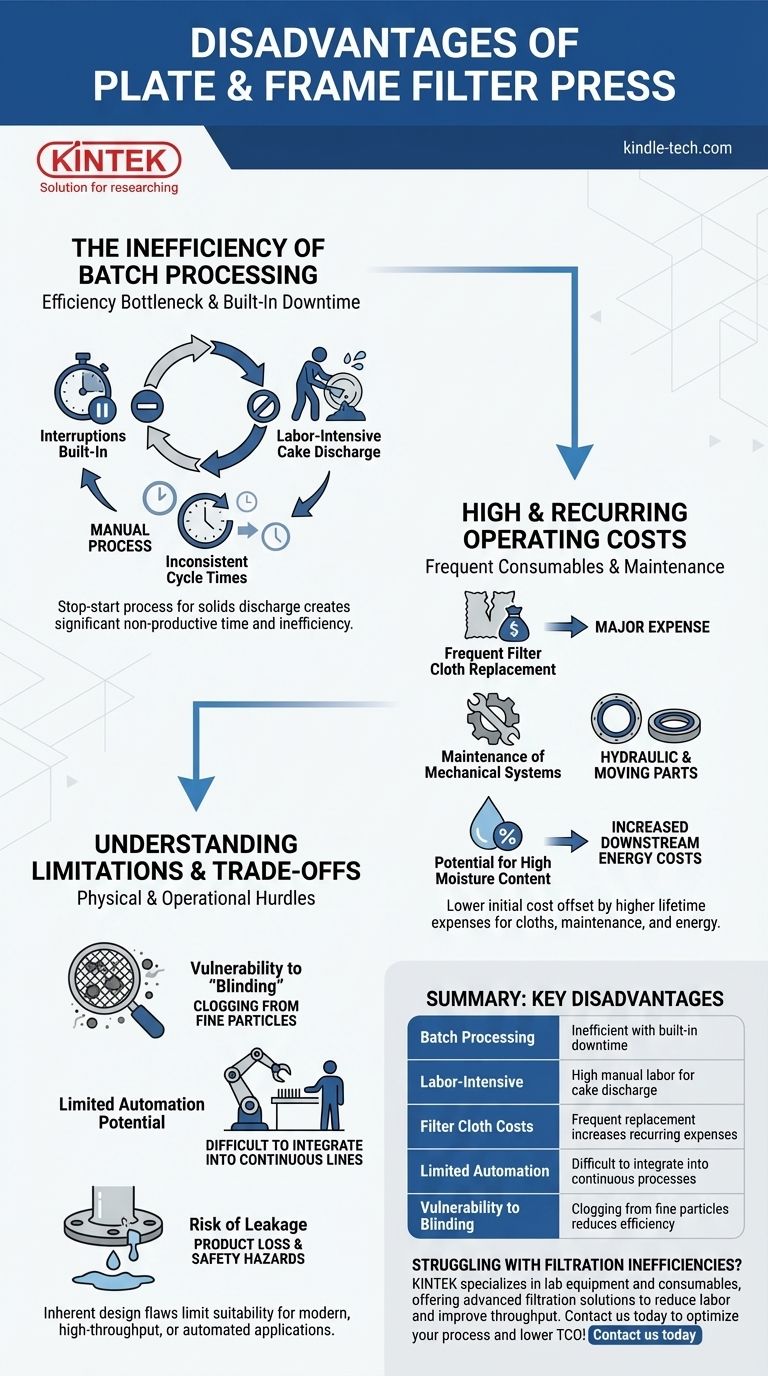

L'inefficacité du traitement par lots

L'inconvénient le plus significatif découle du fait qu'un filtre-presse ne fonctionne pas en continu. L'ensemble du processus doit s'arrêter pour décharger les solides collectés, créant un temps d'arrêt et une inefficacité inhérents.

Les interruptions sont intégrées

La filtration n'est qu'une partie du cycle. Une partie importante du temps de la machine est consacrée à des tâches non productives telles que l'ouverture du presse, la décharge du gâteau et sa refermeture pour le lot suivant.

Décharge du gâteau nécessitant beaucoup de main-d'œuvre

La décharge du gâteau de filtration est généralement un processus manuel. Un opérateur doit séparer physiquement chaque plaque et racler le gâteau solide de la toile filtrante. Cela prend du temps, demande un effort physique et augmente directement les coûts de main-d'œuvre.

Temps de cycle incohérents

Le temps nécessaire pour terminer un cycle peut varier considérablement en fonction de la consistance de la boue et de sa teneur en solides. Cette imprévisibilité rend difficile l'intégration fluide d'un filtre-presse dans une ligne de production continue plus large.

Coûts d'exploitation élevés et récurrents

Bien que l'investissement initial en capital pour un filtre-presse à plateaux et cadres puisse être inférieur à celui d'autres technologies, ses coûts d'exploitation à vie sont souvent beaucoup plus élevés en raison des consommables et de la maintenance.

Remplacement fréquent des toiles filtrantes

La toile filtrante est le principal composant consommable. Elle est soumise à une pression élevée, à des particules abrasives et à une attaque chimique, ce qui entraîne usure, déchirure et colmatage (obturation). Le remplacement de ces toiles constitue une dépense opérationnelle majeure et récurrente.

Maintenance des systèmes mécaniques

Le système hydraulique utilisé pour serrer les plaques, ainsi que tout mécanisme de déplacement automatique des plaques, nécessite un entretien régulier. Les joints, les garnitures et les pièces mobiles s'usent et doivent être remplacés pour assurer un fonctionnement correct et prévenir les fuites.

Potentiel de teneur en humidité élevée

S'il n'est pas utilisé de manière optimale, un filtre-presse à plateaux et cadres peut laisser une teneur en humidité relativement élevée dans le gâteau de filtration. Pour les applications où le gâteau doit être séché ou transporté, cette humidité excédentaire ajoute des coûts énergétiques ou d'élimination importants en aval.

Comprendre les limites et les compromis

Au-delà du coût et de l'efficacité, la conception à plateaux et cadres présente des limites physiques et opérationnelles inhérentes qui la rendent inappropriée pour certaines applications.

Vulnérabilité au « colmatage »

Le presse est particulièrement sensible au colmatage, où des particules très fines ou visqueuses obstruent les pores de la toile filtrante. Une fois colmatée, le débit de filtration de la toile chute et elle doit souvent être remplacée, augmentant ainsi le temps d'arrêt et les coûts.

Potentiel d'automatisation limité

Bien que certaines fonctionnalités comme les déplaceurs de plaques automatiques existent, le processus de base de décharge du gâteau reste difficile à automatiser complètement. Cela contraste fortement avec des technologies telles que les filtres-presses à bande ou les filtres à tambour rotatif qui sont conçus pour un fonctionnement continu et sans surveillance.

Risque de fuite

Un fonctionnement correct dépend d'un joint parfait entre chaque plaque et cadre. Des joints usés, des plaques déformées ou une pression de fermeture incorrecte peuvent facilement entraîner des fuites. Cela entraîne non seulement une perte de produit, mais crée également des risques pour la sécurité et des défis de maintenance importants.

Faire le bon choix pour votre objectif

Les inconvénients d'un filtre-presse à plateaux et cadres sont les plus prononcés lorsqu'il est mal appliqué. La clé est d'adapter la technologie à vos besoins opérationnels spécifiques.

- Si votre objectif principal est le coût d'investissement initial le plus bas possible pour un processus à faible volume ou peu fréquent : Un filtre-presse manuel à plateaux et cadres peut être une solution rentable lorsque la main-d'œuvre et les temps d'arrêt ne sont pas des préoccupations critiques.

- Si votre objectif principal est un débit élevé, un fonctionnement continu et une main-d'œuvre minimale : Vous devriez sérieusement envisager des technologies alternatives telles qu'un filtre-presse à bande, un filtre à tambour rotatif ou une centrifugeuse.

- Si votre objectif principal est de traiter des boues contenant des particules très fines qui ont tendance à colmater les milieux filtrants : Il est crucial de tester votre matériau et d'explorer potentiellement d'autres méthodes de filtration mieux adaptées à ces solides.

En fin de compte, le choix du bon équipement de filtration nécessite de regarder au-delà du prix d'achat pour considérer le coût total de possession pour votre application spécifique.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Traitement par lots | Inefficace avec un temps d'arrêt intégré |

| Nécessite beaucoup de main-d'œuvre | Main-d'œuvre manuelle élevée pour la décharge du gâteau |

| Coûts des toiles filtrantes | Le remplacement fréquent augmente les dépenses récurrentes |

| Automatisation limitée | Difficile à intégrer dans des processus continus |

| Vulnérabilité au colmatage | L'obstruction par des particules fines réduit l'efficacité |

Vous êtes confronté à des inefficacités de filtration ? KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, offrant des solutions de filtration avancées qui réduisent les coûts de main-d'œuvre et améliorent le débit. Nos experts peuvent vous aider à choisir la bonne technologie pour vos besoins spécifiques. Contactez-nous dès aujourd'hui pour optimiser votre processus de filtration et réduire votre coût total de possession !

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse-filtre de laboratoire à diaphragme hydraulique pour filtration de laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

Les gens demandent aussi

- Pourquoi utiliser le KBr pour l'IR ? Obtenez des spectres clairs et sans obstruction pour les échantillons solides

- Qu'est-ce que la méthode de la pastille de poudre pressée ? Un guide pour une préparation d'échantillons FTIR précise

- Quel est l'avantage du KBr ? Une transparence IR inégalée pour une spectroscopie précise

- Les presses hydrauliques sont-elles alimentées par l'eau ? Découvrez le rôle essentiel de l'huile hydraulique.

- Quelle est la température d'une presse hydraulique ? Comprendre la chaleur critique dans votre système hydraulique