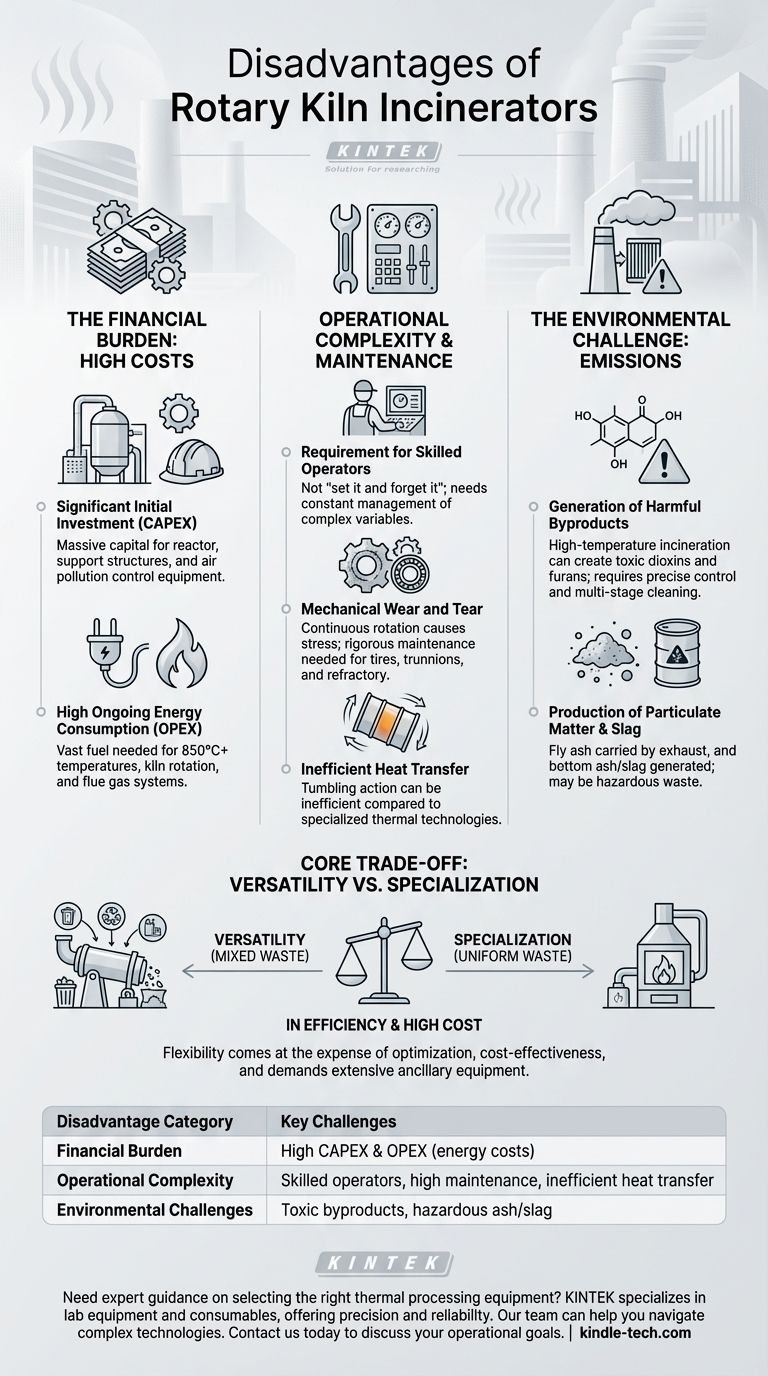

Bien qu'ils soient incroyablement polyvalents, les principaux inconvénients des incinérateurs à foyer rotatif sont leur coût financier substantiel, leur complexité opérationnelle élevée et les défis environnementaux importants qu'ils présentent. Ces systèmes exigent un investissement en capital majeur pour le four et ses équipements auxiliaires essentiels, consomment de grandes quantités d'énergie et nécessitent des systèmes sophistiqués de contrôle de la pollution atmosphérique pour gérer les émissions dangereuses.

Le compromis fondamental d'un foyer rotatif est sa polyvalence par rapport à sa complexité. Sa capacité inégalée à traiter une grande variété de types de déchets est contrebalancée par des coûts d'investissement et d'exploitation extrêmement élevés, des calendriers de maintenance exigeants et une exigence non négociable de contrôles environnementaux en aval étendus.

Le fardeau financier : coûts d'investissement et d'exploitation élevés

Choisir un incinérateur à foyer rotatif est un engagement financier majeur qui va bien au-delà de l'achat initial. Le coût total du système sur sa durée de vie est un facteur critique dans toute évaluation.

Investissement initial important (CAPEX)

Un foyer rotatif est un équipement industriel lourd et massif. Le coût du réacteur lui-même, ainsi que les structures de support nécessaires, les systèmes d'alimentation et l'équipement étendu de contrôle de la pollution atmosphérique, entraînent des dépenses d'investissement initiales très élevées.

Consommation d'énergie courante élevée (OPEX)

Atteindre et maintenir les températures élevées requises pour une incinération efficace (souvent supérieures à 850°C) consomme une vaste quantité de carburant. Ceci, combiné à l'énergie nécessaire pour faire tourner le tambour lourd et alimenter les systèmes étendus de traitement des gaz de combustion, entraîne des coûts opérationnels importants et continus.

Complexité opérationnelle et exigences de maintenance

La nature robuste d'un foyer rotatif masque sa sensibilité opérationnelle. Un fonctionnement efficace et sûr n'est pas une tâche simple et nécessite une surveillance constante.

Exigence d'opérateurs qualifiés

Ce ne sont pas des systèmes que l'on « règle et oublie ». Un fonctionnement correct nécessite une équipe de techniciens hautement qualifiés capables de gérer des variables complexes telles que les profils de température, la vitesse de rotation du four et les débits d'alimentation des déchets pour assurer une combustion complète et minimiser les émissions nocives.

Usure mécanique

La rotation constante d'un tube en acier massif et chauffé crée une immense contrainte mécanique. Les composants clés tels que les pneus de support, les roues de tourillon et la garniture réfractaire sont soumis à une usure continue et nécessitent un calendrier de maintenance préventive rigoureux pour éviter des temps d'arrêt imprévus coûteux.

Transfert de chaleur inefficace

Bien que l'action de culbutage soit excellente pour mélanger les solides, il peut s'agir d'une méthode de transfert de chaleur relativement inefficace. Cela peut entraîner une consommation d'énergie plus élevée par rapport à d'autres technologies de traitement thermique plus spécialisées conçues pour des flux de déchets uniformes.

Le défi environnemental : gérer les émissions

Par leur nature même, les incinérateurs présentent des risques environnementaux. La nature mixte, souvent dangereuse, des déchets traités par les foyers rotatifs fait de la gestion de ces risques le défi le plus critique.

Génération de sous-produits nocifs

L'incinération à haute température de matériaux variés, en particulier ceux contenant du chlore, peut créer des sous-produits hautement toxiques tels que les dioxines et les furanes. Leur prévention et leur capture nécessitent un contrôle précis de la combustion et des systèmes de nettoyage des gaz sophistiqués à plusieurs étages.

Production de particules et de laitier

Le processus de combustion génère des cendres volantes (matières particulaires) qui sont entraînées avec les gaz d'échappement et doivent être capturées par des filtres. Il produit également des cendres de fond ou des laitiers, qui peuvent tous deux être classés comme déchets dangereux et nécessitent une élimination spécialisée et coûteuse.

Comprendre les compromis : polyvalence contre spécialisation

La décision d'utiliser un foyer rotatif repose sur la compréhension de son compromis fondamental. Vous gagnez en flexibilité au détriment de l'optimisation et de la rentabilité.

Le problème du « touche-à-tout »

La plus grande force d'un foyer rotatif — sa capacité à traiter simultanément des liquides, des solides, des boues et des matériaux dangereux — est également une source de son inefficacité. Pour un flux de déchets unique et uniforme, un four plus spécialisé et moins complexe serait presque certainement plus efficace et plus rentable.

Le fardeau des équipements auxiliaires

Le four lui-même n'est que le cœur du système. Une installation entièrement fonctionnelle et conforme nécessite une vaste gamme d'équipements de support, y compris des systèmes de préparation et d'alimentation des déchets, des post-combustion (chambres de combustion secondaires), des chaudières de récupération de chaleur et de vastes unités de contrôle de la pollution atmosphérique. Ces systèmes ajoutent un coût, une complexité et une charge de maintenance immenses.

Faire le bon choix pour votre objectif

L'évaluation d'un foyer rotatif nécessite d'aligner ses inconvénients inhérents avec la nature spécifique de vos besoins en matière de gestion des déchets.

- Si votre objectif principal est de traiter un flux de déchets diversifié, complexe ou dangereux : La polyvalence du foyer rotatif est probablement nécessaire, et ses coûts et sa complexité élevés constituent un compromis justifiable pour ses capacités.

- Si votre objectif principal est la rentabilité pour un flux de déchets uniforme : Une technologie plus spécialisée, telle qu'un incinérateur à sole fixe ou à lit fluidisé, offrira probablement un coût total de possession inférieur.

- Si votre objectif principal est de minimiser le risque environnemental : Préparez-vous à un investissement massif dans une technologie de traitement des gaz de combustion de pointe, car cela est non négociable pour un fonctionnement responsable du four.

Comprendre ces inconvénients est la première étape pour mettre en œuvre cette technologie puissante de manière responsable et efficace.

Tableau récapitulatif :

| Catégorie d'inconvénient | Défis clés |

|---|---|

| Fardeau financier | Investissement initial élevé (CAPEX), coûts énergétiques courants importants (OPEX) |

| Complexité opérationnelle | Nécessite des opérateurs qualifiés, maintenance élevée due à l'usure mécanique, transfert de chaleur inefficace |

| Défis environnementaux | Génération de sous-produits toxiques (dioxines, furanes), production de cendres/laitiers dangereux |

| Compromis fondamental | Polyvalence pour les déchets mélangés contre inefficacité et coût élevé pour les flux uniformes |

Besoin de conseils d'experts pour choisir l'équipement de traitement thermique adapté à votre laboratoire ou installation ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires avec précision et fiabilité. Notre équipe peut vous aider à naviguer dans les complexités des technologies de traitement des déchets pour trouver une solution qui équilibre performance, coût et conformité. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nous pouvons soutenir vos objectifs opérationnels.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité