Les principaux inconvénients de l'évaporation thermique sont ses niveaux élevés de contamination des films, la faible densité du film résultant et son incompatibilité avec les matériaux à haut point de fusion. Ces problèmes découlent de la simplicité inhérente de la méthode, qui consiste à chauffer l'ensemble du matériau source et son contenant (un creuset ou un bateau) jusqu'au point de vaporisation.

Bien qu'elle soit appréciée pour sa simplicité et son faible coût, l'évaporation thermique offre un contrôle limité sur le processus de dépôt. Ce manque de contrôle est la cause directe de ses principaux inconvénients : des niveaux d'impuretés plus élevés et une qualité de film plus faible par rapport aux techniques plus avancées.

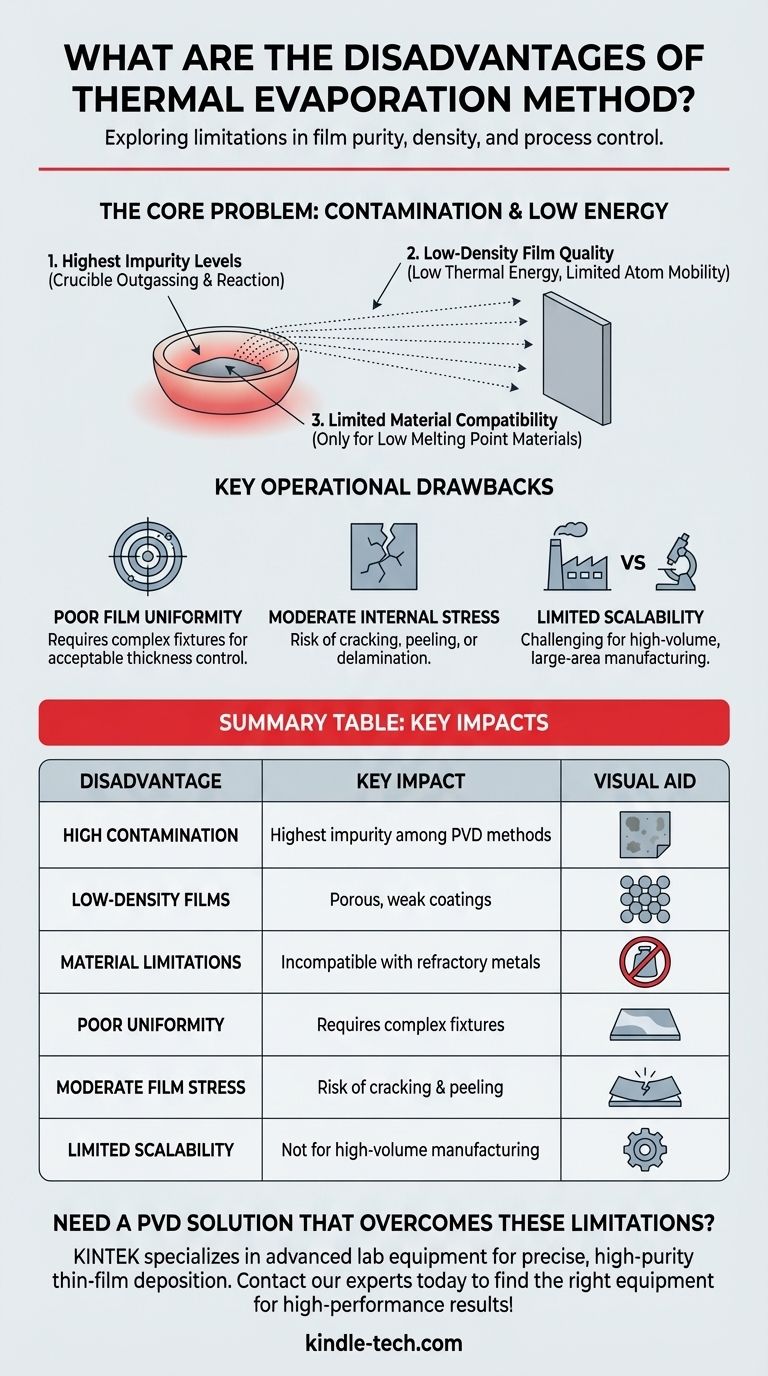

Le problème fondamental : Contamination et faible énergie

Les limites fondamentales de l'évaporation thermique sont le résultat direct de la manière dont elle génère la vapeur. En chauffant l'ensemble du conteneur source, le processus introduit des variables difficiles à contrôler, ce qui affecte la qualité du film final.

Les niveaux d'impuretés les plus élevés

L'évaporation thermique est connue pour présenter les niveaux d'impuretés les plus élevés parmi toutes les méthodes de dépôt physique en phase vapeur (PVD). Étant donné que le creuset ou le bateau contenant le matériau source est également chauffé à des températures extrêmes, le matériau du conteneur peut dégazé ou réagir avec l'évaporant, contaminant le flux de vapeur et incorporant des impuretés dans le film déposé.

Qualité du film à faible densité

Les atomes qui s'évaporent de la source le font avec une énergie thermique relativement faible. Lorsqu'ils se déposent sur le substrat, leur mobilité pour s'organiser en une structure dense et compacte est limitée. Il en résulte des films plus poreux et de densité plus faible, ce qui peut compromettre leurs propriétés mécaniques et optiques. Cela peut être partiellement amélioré par des techniques telles que l'assistance ionique, mais la qualité de base reste inférieure à celle d'autres méthodes.

Compatibilité matérielle limitée

Cette méthode n'est adaptée qu'aux matériaux ayant des points de fusion relativement bas, tels que l'aluminium ou l'argent. Les matériaux qui nécessitent des températures très élevées pour s'évaporer, comme les métaux réfractaires (par exemple, le tungstène, le molybdène), ne sont pas compatibles. Tenter de chauffer ces matériaux endommagerait souvent l'élément chauffant ou le creuset avant qu'une évaporation significative ne se produise.

Inconvénients opérationnels clés

Au-delà de la qualité du film lui-même, le processus présente plusieurs limites pratiques qui affectent son utilisation dans les environnements de fabrication.

Mauvaise uniformité du film

Sans matériel supplémentaire, l'évaporation thermique produit des films avec une mauvaise uniformité d'épaisseur. La vapeur suit naturellement un chemin de visée directe de la source au substrat, créant un dépôt plus épais directement au-dessus de la source et des dépôts plus minces vers les bords. L'obtention d'une uniformité acceptable nécessite des ajouts complexes et coûteux tels que des dispositifs de substrat planétaires et des masques d'uniformité.

Contrainte interne modérée

Les films déposés par évaporation thermique présentent souvent une contrainte interne modérée. Cette tension ou compression intégrée peut provoquer la fissuration, l'écaillage ou le délaminage du film par rapport au substrat avec le temps, surtout lorsqu'il est soumis à un cyclage thermique.

Évolutivité limitée

Bien qu'excellente pour la recherche à l'échelle du laboratoire et la production en petits lots, la méthode présente des défis en matière de mise à l'échelle. Le maintien d'un chauffage et d'un dépôt uniformes sur de très grandes surfaces est difficile, ce qui la rend moins adaptée à la production en grand volume par rapport à d'autres techniques.

Faire le bon choix pour votre objectif

Comprendre ces inconvénients est essentiel pour sélectionner la bonne technique de dépôt. Le choix dépend entièrement de la nécessité de mettre en balance la qualité du film par rapport aux contraintes budgétaires et matérielles.

- Si votre objectif principal est le dépôt à faible coût de métaux simples : L'évaporation thermique est un excellent choix pour des applications telles que les contacts électriques de base ou les revêtements décoratifs où une pureté immaculée n'est pas la principale préoccupation.

- Si votre objectif principal est des films denses et de haute pureté pour des dispositifs avancés : La contamination inhérente et la faible densité font des autres méthodes PVD comme la pulvérisation cathodique ou l'évaporation par faisceau d'électrons une option beaucoup plus sûre et plus fiable.

- Si votre objectif principal est le dépôt de matériaux à haut point de fusion ou réfractaires : Cette méthode est fondamentalement inadaptée, et vous devez utiliser un processus à plus haute énergie comme l'évaporation par faisceau d'électrons ou la pulvérisation cathodique.

En alignant les capacités de la méthode avec les exigences de performance spécifiques de votre projet, vous pouvez éviter des échecs coûteux et assurer un résultat réussi.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Contamination élevée | Niveaux d'impuretés les plus élevés parmi les méthodes PVD en raison du dégazage du creuset. |

| Films à faible densité | Revêtements poreux et faibles dus au dépôt d'atomes à basse énergie. |

| Limitations matérielles | Incompatible avec les matériaux à haut point de fusion comme les métaux réfractaires. |

| Mauvaise uniformité | Nécessite des dispositifs complexes pour un contrôle d'épaisseur acceptable. |

| Contrainte de film modérée | Risque de fissuration, d'écaillage ou de délaminage avec le temps. |

| Évolutivité limitée | Difficile pour la fabrication en grand volume et sur de grandes surfaces. |

Besoin d'une solution PVD qui surmonte les limites de l'évaporation thermique ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le dépôt de couches minces précises et de haute pureté. Que vous ayez besoin de revêtements à plus haute densité, de compatibilité avec des matériaux réfractaires ou de solutions de fabrication évolutives, notre expertise dans les systèmes de pulvérisation cathodique et d'évaporation par faisceau d'électrons peut assurer le succès de votre projet.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver l'équipement adapté pour des résultats haute performance !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quel est l'usage de l'évaporation par faisceau d'électrons ? Obtenir des films minces de haute pureté pour des applications exigeantes

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide pour le dépôt de couches minces de haute pureté

- Qu'est-ce que la technique d'évaporation thermique ? Un guide pour un dépôt de couches minces simple et économique

- Comment fonctionne l'évaporation par faisceau d'électrons ? Obtenez des films minces de haute pureté pour des applications exigeantes

- Quelle est la source de l'évaporation par faisceau d'électrons ? Le canon à électrons expliqué pour les films minces de haute pureté

- Quels sont les inconvénients de l'évaporation thermique ? Principales limitations en matière de pureté, de densité et de matériaux

- Qu'est-ce que le processus industriel d'évaporation ? Un guide des techniques de dépôt de couches minces

- À quoi sert l'évaporation par faisceau d'électrons ? Obtenir des revêtements en couches minces de qualité supérieure