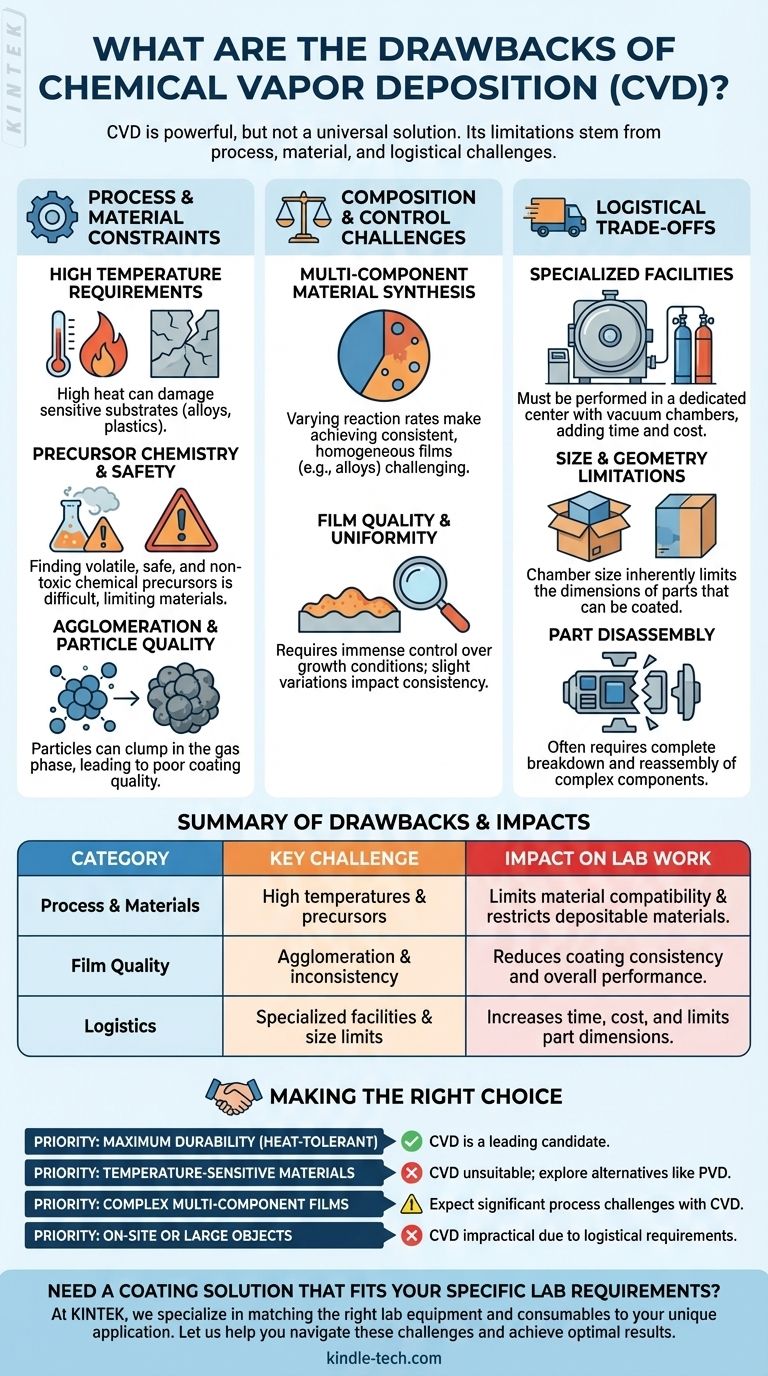

Bien que puissant, le dépôt chimique en phase vapeur (CVD) n'est pas une solution universelle. Ses principaux inconvénients proviennent des températures élevées requises, qui peuvent endommager les matériaux sensibles, et de la complexité de trouver des précurseurs chimiques appropriés et sûrs. De plus, il présente des défis logistiques tels que la nécessité de chambres à vide spécialisées et a souvent du mal à produire des films multicomposants uniformes en raison des taux de réaction chimique variables.

Le dépôt chimique en phase vapeur offre des revêtements d'une qualité et d'une durabilité exceptionnellement élevées, mais cette performance a un coût. Ses principaux inconvénients proviennent de ses exigences de processus rigoureuses – y compris les températures élevées, la chimie complexe des précurseurs et la rigidité logistique – qui limitent les types de matériaux pouvant être revêtus et les environnements dans lesquels il peut être réalisé.

Contraintes de processus et de matériaux

Les limitations les plus importantes du CVD sont enracinées dans la physique et la chimie fondamentales du processus lui-même. Ces contraintes dictent les matériaux qui peuvent être utilisés et la qualité du produit final.

Exigences de haute température

Les réactions chimiques qui forment le revêtement en CVD nécessitent généralement une chaleur élevée pour s'initier.

Cela peut être un problème majeur lors de l'utilisation de substrats ayant un point de fusion bas ou autrement sensibles aux contraintes thermiques, tels que certains alliages ou plastiques.

Chimie et sécurité des précurseurs

Le CVD repose sur des précurseurs chimiques volatils – des gaz qui contiennent les éléments à déposer.

Trouver des précurseurs suffisamment volatils, non toxiques et non pyrophoriques (ne s'enflammant pas spontanément à l'air) peut être extrêmement difficile. Ce manque de précurseurs idéaux peut limiter les matériaux pouvant être déposés via le CVD activé thermiquement.

Agglomération et qualité des particules

Pendant le processus, les particules peuvent s'agglomérer, ou s'agglutiner, en phase gazeuse avant même d'atteindre le substrat.

Cela conduit à la formation d'agrégats durs dans le revêtement final, ce qui dégrade la qualité et rend difficile la synthèse de matériaux en vrac uniformes et de haute qualité.

Défis de composition et de contrôle

Même lorsqu'un substrat peut supporter la chaleur et que des précurseurs appropriés existent, le contrôle de la composition et de la structure finales du film présente une autre couche de difficulté.

Synthèse de matériaux multicomposants

La création de films avec plusieurs éléments (par exemple, des alliages) est particulièrement difficile.

Chaque gaz précurseur peut avoir une pression de vapeur, un taux de nucléation et un taux de croissance différents. Cette variance rend difficile l'obtention d'une composition cohérente et homogène dans tout le film, car certains éléments peuvent se déposer plus rapidement que d'autres.

Qualité et uniformité du film

L'obtention d'un film monocouche impeccable, comme dans la production de graphène, nécessite un contrôle immense sur une multitude de conditions de croissance.

De légères variations de température, de pression ou de débit de gaz dans la chambre peuvent avoir un impact sur la qualité finale, faisant des résultats cohérents et haut de gamme un défi d'ingénierie important.

Comprendre les compromis logistiques

Au-delà des obstacles scientifiques, le CVD présente plusieurs inconvénients pratiques et logistiques qui peuvent le rendre inadapté à certaines applications.

Exigence d'installations spécialisées

Le CVD n'est pas une technologie portable. Il doit être réalisé dans un centre de revêtement dédié avec des chambres à vide spécialisées et des systèmes de manipulation des gaz.

Cela signifie que les pièces doivent être transportées vers l'installation, ce qui ajoute du temps et des coûts au processus de fabrication.

Limitations de taille et de géométrie

Le composant à revêtir doit tenir à l'intérieur de la chambre à vide.

Cela limite intrinsèquement la taille des surfaces pouvant être traitées, ce qui le rend peu pratique pour les objets très grands ou surdimensionnés.

Démontage nécessaire des pièces

La nature "tout ou rien" du processus signifie que des composants entiers sont revêtus.

Pour protéger les zones sensibles ou pour s'assurer que le revêtement atteint toutes les surfaces nécessaires, les produits complexes doivent souvent être complètement démontés en pièces individuelles avant le processus et réassemblés par la suite.

Faire le bon choix pour votre objectif

En fin de compte, les inconvénients du CVD sont des compromis pour ses avantages, tels qu'une durabilité élevée et la capacité à revêtir des formes complexes. Votre décision doit être basée sur les priorités spécifiques de votre projet.

- Si votre objectif principal est une durabilité maximale sur un substrat tolérant à la chaleur : Le CVD est un candidat de premier plan, car ses inconvénients sont moins pertinents que ses avantages en termes de performances.

- Si votre objectif principal est le revêtement de matériaux sensibles à la température (comme les polymères) : Les exigences de chaleur élevée rendent le CVD inadapté, et vous devriez explorer des alternatives à basse température comme le dépôt physique en phase vapeur (PVD).

- Si votre objectif principal est la synthèse de films d'alliages complexes et multicomposants : Attendez-vous à des défis importants en matière de développement de processus et à des incohérences potentielles de composition avec le CVD.

- Si votre objectif principal est l'application sur site ou le revêtement d'objets très grands : Les exigences logistiques pour une installation sous vide spécialisée rendent le CVD peu pratique.

En comprenant ces limitations, vous pouvez déterminer avec précision si les résultats haute performance du CVD justifient ses exigences de processus importantes.

Tableau récapitulatif :

| Catégorie d'inconvénients | Défi clé | Impact sur le travail en laboratoire |

|---|---|---|

| Processus et matériaux | Les températures élevées endommagent les substrats sensibles | Limite la compatibilité des matériaux |

| Chimie des précurseurs | Trouver des précurseurs sûrs et volatils est difficile | Restreint les matériaux déposables |

| Qualité du film | Agglomération et films multicomposants non uniformes | Réduit la cohérence et les performances du revêtement |

| Logistique | Nécessite des chambres à vide spécialisées et le démontage des pièces | Augmente le temps, le coût et limite la taille des pièces |

Besoin d'une solution de revêtement adaptée à vos exigences de laboratoire spécifiques ?

Chez KINTEK, nous comprenons que le dépôt chimique en phase vapeur n'est pas une solution universelle. Nos experts sont spécialisés dans l'adaptation du bon équipement de laboratoire et des consommables à votre application unique – que vous ayez besoin d'une durabilité à haute température, d'une uniformité multicomposante ou d'alternatives pour les matériaux sensibles.

Laissez-nous vous aider à surmonter ces défis et à obtenir des résultats optimaux. Contactez notre équipe dès aujourd'hui pour discuter de la façon dont les solutions de KINTEK peuvent améliorer les processus de revêtement et l'efficacité de votre laboratoire.

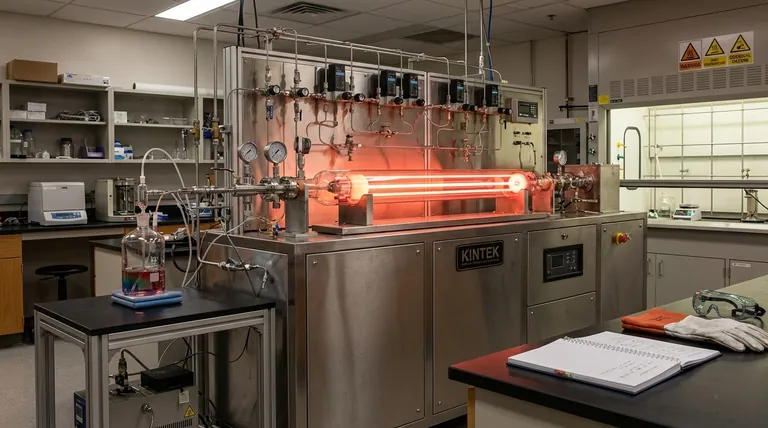

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision