Les exemples les plus courants de revêtements PVD sont des films minces et durs comme le nitrure de titane (TiN) appliqués sur des produits allant des forets industriels aux biens de consommation tels que les robinets de cuisine et les bijoux. Ces applications tirent parti de la capacité du revêtement à améliorer considérablement les propriétés de surface d'un produit, notamment sa dureté, sa durabilité et sa résistance à l'usure et à la corrosion.

Le dépôt physique en phase vapeur (PVD) n'est pas un seul type de revêtement, mais plutôt un processus de dépôt sous vide polyvalent utilisé pour appliquer une grande variété de films minces haute performance sur un substrat. Le matériau spécifique vaporisé pendant le processus, et non le processus lui-même, définit le revêtement et ses propriétés finales.

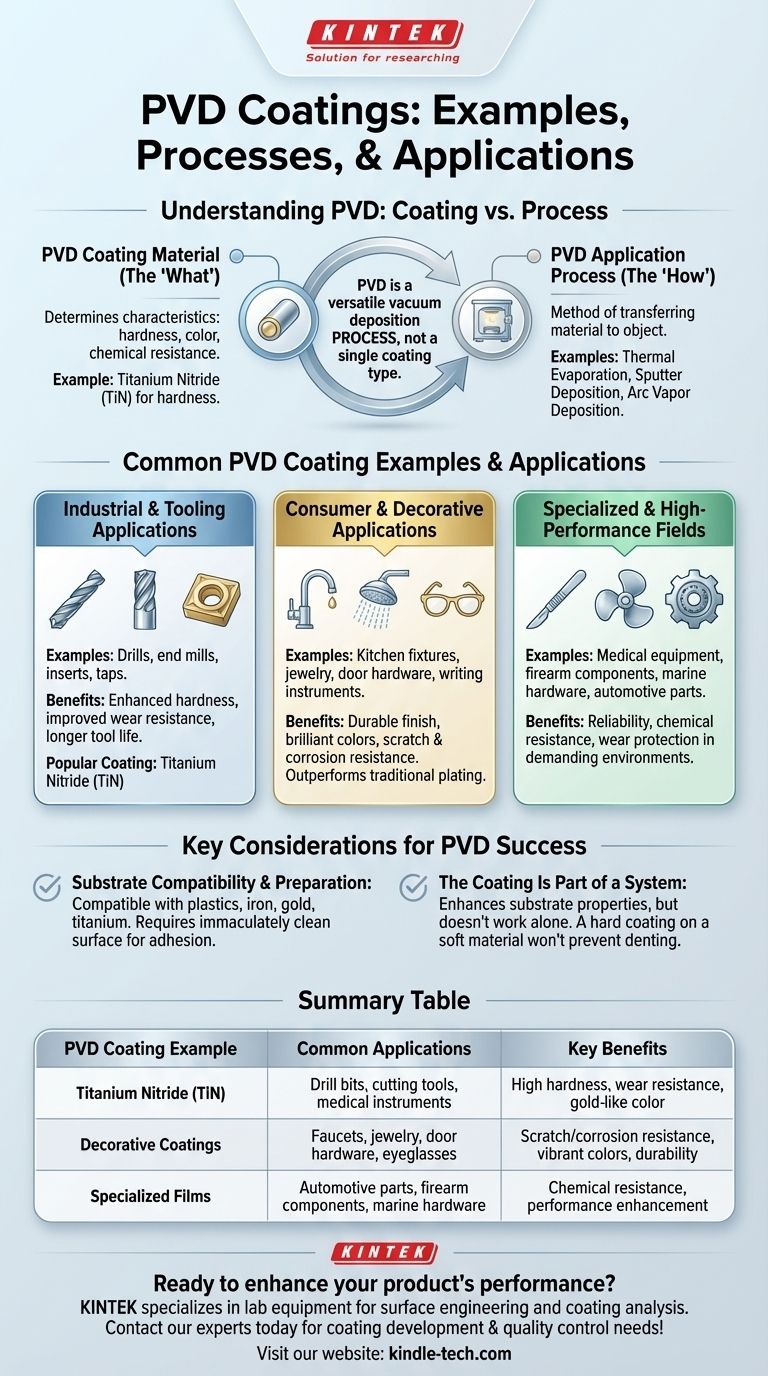

Comprendre le PVD : Revêtement contre Processus

Un point de confusion courant est la différence entre le matériau de revêtement PVD et le processus d'application PVD. Comprendre cette distinction est la première étape pour saisir véritablement la technologie.

Matériaux de revêtement PVD courants (Le « Quoi »)

Le matériau spécifique utilisé pour le revêtement détermine ses caractéristiques, telles que la dureté, la couleur et la résistance chimique.

L'un des exemples les plus largement reconnus est le nitrure de titane (TiN). En tant que revêtement, le TiN est connu pour sa dureté exceptionnelle et sa résistance à l'usure, ce qui en fait un choix populaire pour les outils de coupe industriels.

Les propriétés de tout revêtement PVD sont le résultat direct du matériau déposé et de la manière dont il interagit avec le matériau de base, ou substrat.

Processus d'application PVD courants (Le « Comment »)

Le processus PVD est la manière dont le matériau de revêtement est transféré sur l'objet. Les trois méthodes principales sont :

- Évaporation thermique : Le matériau de revêtement est chauffé sous vide jusqu'à ce qu'il s'évapore, après quoi il se condense sur le substrat sous forme de film mince.

- Dépôt par pulvérisation cathodique : Des ions de haute énergie bombardent le matériau de revêtement (la « cible »), délogeant des atomes qui se déposent ensuite sur le substrat.

- Dépôt par arc électrique : Un arc à courant élevé et à basse tension est utilisé pour vaporiser le matériau de revêtement, créant une vapeur hautement ionisée qui forme un revêtement très dense sur le substrat.

Où les revêtements PVD sont-ils utilisés en pratique

Les avantages des revêtements PVD — durabilité, résistance et flexibilité esthétique — les rendent adaptés à une gamme d'applications exceptionnellement large.

Applications industrielles et d'outillage

Dans la fabrication et l'usinage, la performance est primordiale. Les revêtements PVD prolongent la durée de vie et améliorent l'efficacité des composants critiques.

Les exemples comprennent les forets, les fraises, les plaquettes et les tarauds. L'application d'un revêtement PVD sur ces outils confère une dureté accrue et une résistance à l'usure considérablement améliorée, ce qui prolonge la durée de vie de l'outil et améliore les performances.

Applications grand public et décoratives

Pour les produits de consommation, le PVD offre une finition bien plus durable que le placage traditionnel. Il offre des couleurs brillantes tout en protégeant contre les rayures et la corrosion.

Les exemples courants sont les robinetteries de cuisine et de salle de bain (robinets, pommeaux de douche), la quincaillerie de porte, les bijoux, les montures de lunettes et les instruments d'écriture. Le revêtement garantit que ces articles fréquemment touchés conservent leur apparence pendant des années.

Domaines spécialisés et haute performance

Dans les secteurs où la fiabilité n'est pas négociable, les revêtements PVD fournissent une couche cruciale de protection et d'amélioration des performances.

Cela comprend les équipements médicaux, les composants d'armes à feu, la quincaillerie marine et les pièces automobiles. La capacité du revêtement à résister aux produits chimiques et à l'usure le rend idéal pour ces environnements exigeants.

Comprendre les considérations clés

Bien que puissante, la technologie PVD n'est pas une solution universelle. L'efficacité du revêtement est intrinsèquement liée au matériau sur lequel il est appliqué.

Compatibilité et préparation du substrat

Le PVD est compatible avec une grande variété de matériaux, y compris les plastiques, le fer, l'or et le titane. Cependant, la surface de l'objet doit être impeccablement propre pour que le revêtement adhère correctement.

Les propriétés finales de la pièce revêtue sont une combinaison du substrat et du film. Le revêtement améliore la surface, mais le matériau sous-jacent fournit l'intégrité structurelle.

Le revêtement fait partie d'un système

Le revêtement ne fonctionne pas de manière isolée. Par exemple, un revêtement TiN appliqué sur un alliage de titane (Ti-6Al-4V) peut augmenter son endurance et sa limite de fatigue.

Cela souligne que le film PVD améliore les propriétés inhérentes du substrat. Un revêtement dur sur un matériau mou n'empêchera pas la pièce de se cabosser, même si la surface elle-même résiste aux rayures.

Faire le bon choix pour votre objectif

Pour déterminer si le PVD est la bonne solution, considérez l'objectif principal que vous devez atteindre.

- Si votre objectif principal est la performance mécanique : Le PVD est un choix exceptionnel pour prolonger la durée de vie des outils et des pièces d'usure en augmentant la dureté de surface et en réduisant la friction.

- Si votre objectif principal est la durabilité et l'esthétique : Le PVD offre une finition robuste et colorée pour les biens de consommation qui surpasse considérablement le placage traditionnel en matière de résistance aux rayures et à la corrosion.

- Si votre objectif principal est la résistance à l'environnement : Pour les composants exposés à des produits chimiques ou à des conditions difficiles, le PVD fournit une barrière stable et inerte qui protège le matériau sous-jacent.

En fin de compte, la technologie PVD offre un moyen puissant d'ingénieriser la surface d'un objet pour lui conférer des propriétés qu'elle ne posséderait pas autrement.

Tableau récapitulatif :

| Exemple de revêtement PVD | Applications courantes | Avantages clés |

|---|---|---|

| Nitrure de titane (TiN) | Forets, outils de coupe, instruments médicaux | Dureté élevée, résistance à l'usure, couleur or |

| Revêtements décoratifs | Robinetterie, bijoux, quincaillerie de porte, montures de lunettes | Résistance aux rayures/corrosion, couleurs vives, durabilité |

| Films spécialisés | Pièces automobiles, composants d'armes à feu, quincaillerie marine | Résistance chimique, amélioration des performances dans des environnements difficiles |

Prêt à améliorer les performances et la durabilité de votre produit avec un revêtement PVD ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour l'ingénierie des surfaces et l'analyse des revêtements. Nos solutions vous aident à sélectionner, tester et appliquer le bon revêtement PVD pour votre substrat spécifique et vos objectifs de performance. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le développement des revêtements et le contrôle qualité de votre laboratoire !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Électrode auxiliaire en platine pour usage en laboratoire

- Électrode en feuille de platine pour applications de laboratoire et industrielles

Les gens demandent aussi

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils