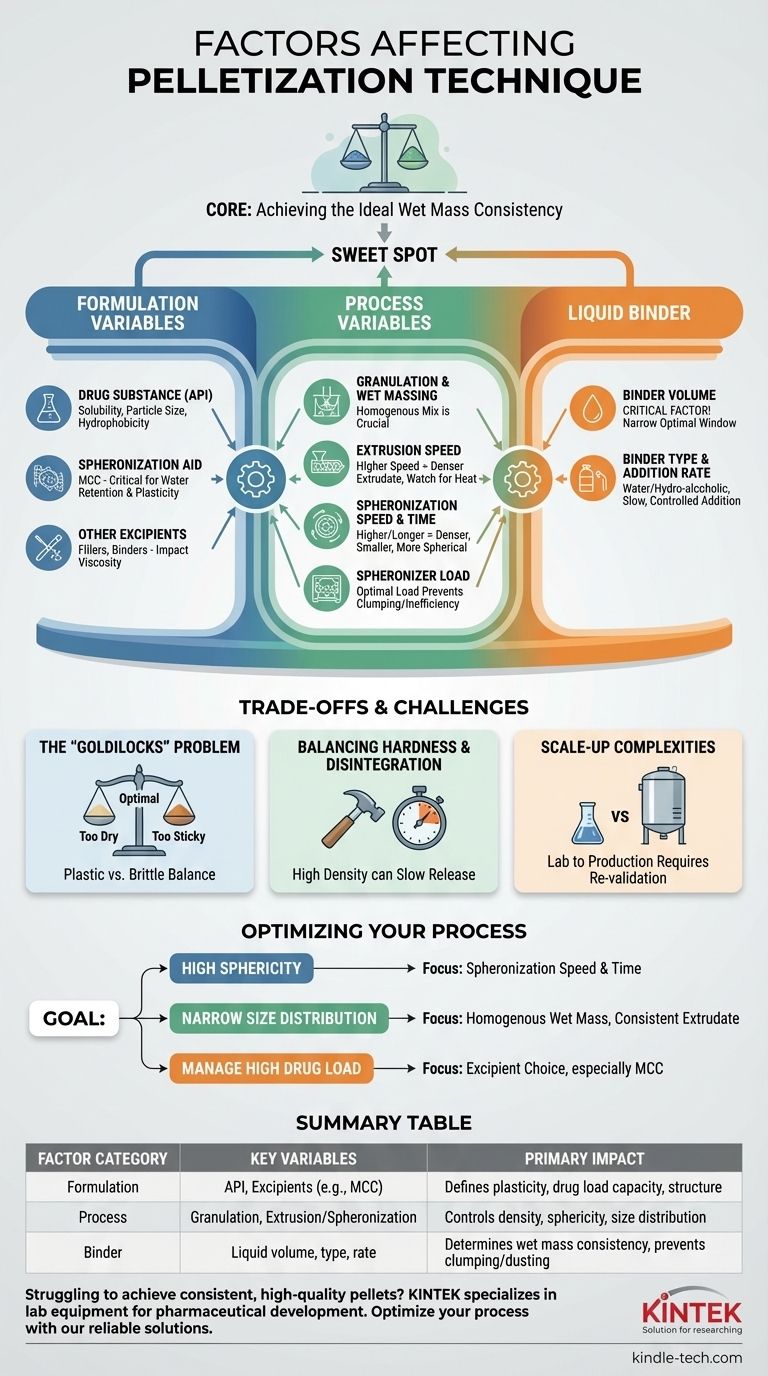

Le succès de toute technique de pelletisation est régi par une interaction précise entre les matériaux que vous utilisez, les réglages de votre équipement et le liquide qui lie le tout. Les facteurs les plus importants sont les propriétés du principe actif et des excipients (variables de formulation), la vitesse et la durée des étapes du processus (variables de processus) et la quantité et le type de liant liquide utilisé.

Au fond, une pelletisation réussie ne consiste pas à optimiser une seule variable, mais à atteindre la consistance idéale de la masse humide. Ce « juste milieu » garantit que le matériau peut être façonné et densifié sans devenir soit trop fragile, soit une masse collante et ingérable.

Variables de Formulation : Les Blocs de Construction de Vos Granulés

Les caractéristiques de vos matériaux de départ définissent fondamentalement les limites de votre processus. De mauvais ingrédients choisis ne peuvent pas être compensés par de simples ajustements du processus.

Le Principe Actif (API)

Les propriétés du principe actif pharmaceutique (API) sont une considération primordiale. Sa solubilité, sa taille de particule et son hydrophobicité dictent la manière dont il interagira avec le liquide liant et les autres excipients. Une charge médicamenteuse très élevée, par exemple, peut rendre difficile la formation d'une masse plastique appropriée pour l'extrusion.

L'Agent d'Aide à la Sphéonisation

Pour la technique courante d'extrusion-sphéonisation, un excipient tel que la Cellulose Microcristalline (MCC) est presque toujours nécessaire. La MCC est essentielle en raison de sa capacité à absorber et à retenir de grandes quantités d'eau, créant une masse humide cohésive et plastique sans devenir trop collante. Cette propriété est essentielle pour que le matériau puisse être façonné en sphères.

Autres Excipients

Des composants supplémentaires tels que des diluants, des liants ou des désintégrants jouent également un rôle. Un diluant hydrosoluble, par exemple, se dissoudra dans le liquide de granulation, modifiant sa viscosité et impactant la consistance de la masse humide finale.

Variables de Processus : Contrôler la Transformation

Ce sont les paramètres que vous contrôlez sur l'équipement. Ils déterminent la quantité d'énergie injectée dans le système pour transformer la masse humide en granulés finis.

Granulation et Malaxage de la Masse Humide

L'étape initiale de mélange de vos poudres sèches avec le liant liquide est cruciale. L'objectif est de créer une masse humide homogène. Une distribution inégale du liquide entraînera un extrudat incohérent et, finalement, une distribution de taille de granulés large et inacceptable.

Vitesse d'Extrusion

La vitesse de la vis de l'extrudeuse force la masse humide à travers un tamis ou une filière. Une vitesse plus élevée augmente le travail appliqué au matériau, résultant généralement en un extrudat plus dense et plus uniforme. Cependant, une vitesse excessive peut générer de la chaleur, ce qui peut être préjudiciable aux médicaments sensibles.

Vitesse et Temps de Sphéonisation

C'est là que les tiges extrudées sont cassées et arrondies. Des vitesses de plaque de sphéonisation plus élevées et des temps de traitement plus longs produisent généralement des granulés plus denses, plus petits et plus sphériques. Il existe cependant un point de rendement décroissant où un apport d'énergie excessif peut provoquer l'attrition ou la fusion des granulés.

Charge du Sphéoniseur

La quantité d'extrudat ajoutée à la chambre du sphéoniseur affecte les performances. Une chambre sous-chargée peut entraîner un arrondissement inefficace et une large distribution de taille, tandis qu'une chambre surchargée peut entraver le mouvement des granulés, provoquant des agglomérats et empêchant une sphéonisation uniforme.

Le Rôle Critique du Liant Liquide

L'interaction entre les particules solides et le liant liquide est sans doute la partie la plus sensible de tout le processus.

Volume du Liant

La quantité de liquide ajoutée est le facteur le plus critique. Trop peu de liquide entraîne un extrudat sec et friable qui génère un excès de poussière et forme des granulés faibles. Trop de liquide conduit à une masse trop plastique et collante qui s'agglomère en gros morceaux inutilisables au lieu de sphères distinctes. La fenêtre optimale est souvent très étroite.

Type et Vitesse d'Ajout du Liant

Bien que l'eau soit le liant le plus courant, des systèmes hydroalcooliques sont parfois utilisés. Le choix affecte les temps de séchage et la solubilité de l'API. De plus, la vitesse à laquelle le liquide est ajouté au mélange de poudre sèche influence l'uniformité de la masse humide. Une addition lente et contrôlée est essentielle pour éviter un sur-mouillage localisé.

Comprendre les Compromis et les Défis

L'obtention des caractéristiques de granulés souhaitées implique de mettre en balance des facteurs concurrents et de naviguer à travers des pièges courants.

Le Problème « Boucles d'Or » de la Masse Humide

La masse humide idéale est suffisamment plastique pour être extrudée sans force excessive, mais suffisamment cassante pour se rompre en segments courts dans le sphéoniseur. Cette fenêtre de traitement étroite est le défi central du développement de processus.

Équilibrer Dureté et Désintégration

La création de granulés très durs et denses est souvent souhaitable pour résister aux processus en aval tels que l'enrobage. Cependant, cette densité accrue peut ralentir considérablement la capacité du granulé à se désintégrer et à libérer le médicament une fois administré.

Complexités de la Mise à l'Échelle

Les paramètres qui fonctionnent parfaitement sur une petite machine de laboratoire ne se traduisent souvent pas directement sur un équipement de production plus grand. Les différences géométriques et les apports d'énergie changent avec l'échelle, nécessitant une re-validation minutieuse du processus.

Optimiser Votre Processus de Pelletisation

Votre objectif spécifique déterminera quels facteurs nécessitent le plus d'attention lors du développement et du contrôle.

- Si votre objectif principal est d'obtenir une sphéricité élevée : Priorisez l'optimisation de la vitesse et du temps de sphéonisation tout en vous assurant que votre masse humide possède la consistance plastique correcte.

- Si votre objectif principal est une distribution granulométrique étroite : Concentrez-vous sur l'obtention d'une masse humide complètement homogène et sur le maintien d'un extrudat dense et cohérent.

- Si votre objectif principal est de gérer une charge médicamenteuse élevée : Votre choix d'excipients, en particulier le type et le grade de MCC, sera le facteur le plus critique.

La maîtrise de ces facteurs interconnectés transforme la pelletisation d'un défi complexe en une science de fabrication précise et reproductible.

Tableau Récapitulatif :

| Catégorie de Facteur | Variables Clés | Impact Principal sur les Granulés |

|---|---|---|

| Formulation | Propriétés de l'API, Excipients (ex: MCC) | Définit la plasticité, la capacité de charge médicamenteuse et la structure finale |

| Processus | Granulation, Vitesse et temps d'extrusion/sphéonisation | Contrôle la densité, la sphéricité et la distribution granulométrique |

| Liant | Volume, type et vitesse d'ajout du liquide | Détermine la consistance de la masse humide et prévient l'agglomération/la formation de poussière |

Vous avez du mal à obtenir des granulés cohérents et de haute qualité ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour le développement pharmaceutique. Notre expertise peut vous aider à optimiser votre processus de pelletisation, du choix des bons excipients au réglage fin de vos paramètres de sphéonisation. Laissez-nous vous fournir l'équipement fiable et le soutien dont vous avez besoin pour mettre à l'échelle votre formulation avec succès. Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques !

Guide Visuel

Produits associés

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse à comprimés manuelle à poinçon unique TDP machine à poinçonner des comprimés

- Machine de Presse Électrique à Comprimés à Poinçon Unique TDP Machine à Poinçonner les Comprimés

- Machine de presse à comprimés rotative à poinçon unique à l'échelle du laboratoire, machine de poinçonnage de comprimés TDP

Les gens demandent aussi

- Comment fonctionne une presse à comprimés rotative ? Un guide pour la fabrication de comprimés à grande vitesse

- Qu'est-ce que le rapport de compression de la filière ? Maîtrisez votre processus de granulation pour une qualité et une efficacité optimales

- Comment une plus grande surface affecte-t-elle la pression d'une même force ? Maîtrisez la physique de la répartition des forces

- Quels sont les inconvénients du pressage (emboutissage) ? Coûts élevés et limites de conception pour la production de masse

- Quel est l'usage de la presse à comprimés ? Transformer la poudre en comprimés précis et uniformes