En bref, la performance d'un broyeur à boulets est déterminée par quatre facteurs principaux : la vitesse de rotation du broyeur, les caractéristiques du milieu de broyage (les boulets), les propriétés du matériau à broyer et le volume de milieu de broyage remplissant le broyeur. Maîtriser l'interaction entre ces éléments est la clé pour obtenir des résultats efficaces et prévisibles.

Le principe fondamental est celui de l'équilibre. La performance optimale d'un broyeur à boulets n'est pas atteinte en maximisant une seule variable, mais en ajustant soigneusement le système interconnecté de vitesse, de milieu de broyage, de matériau et de niveau de remplissage pour correspondre à votre objectif de broyage spécifique.

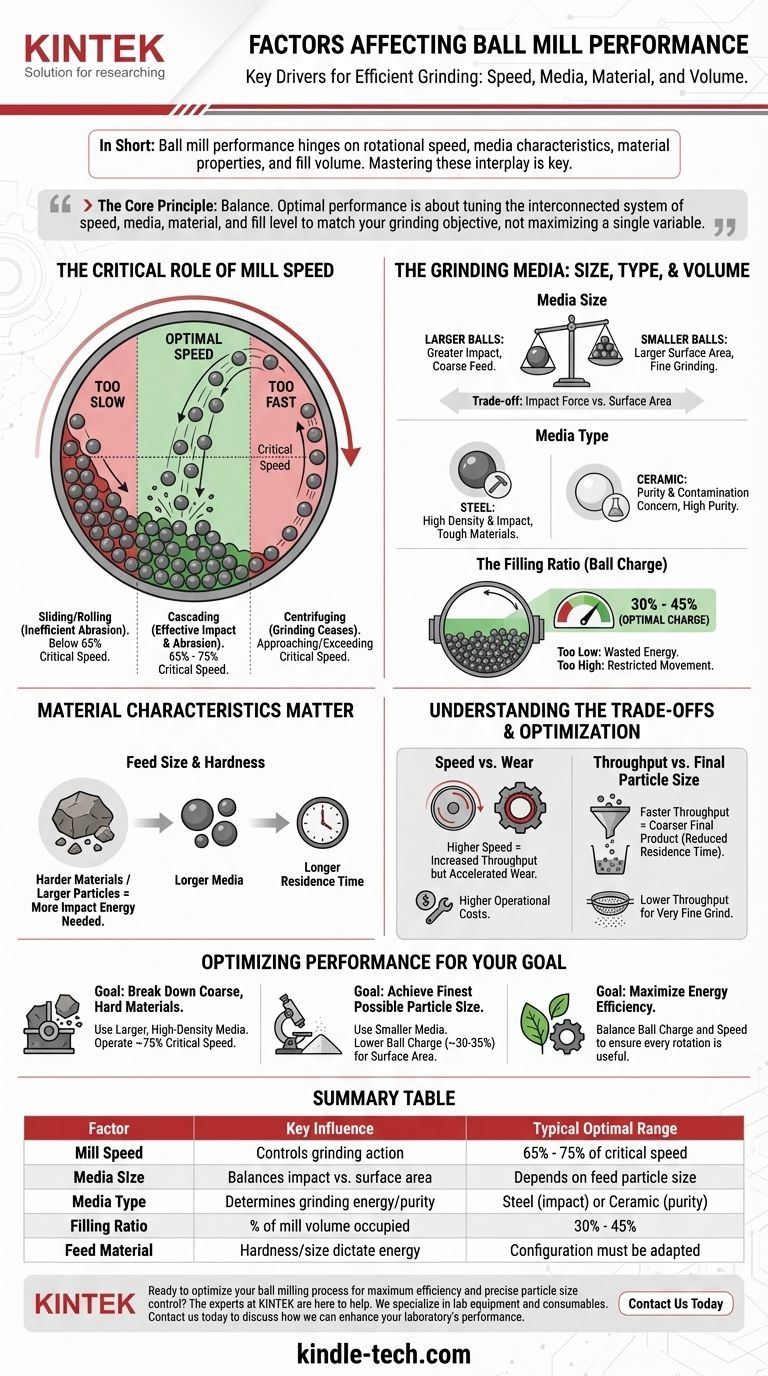

Le rôle critique de la vitesse du broyeur

La vitesse à laquelle le broyeur tourne contrôle directement l'action de broyage. C'est sans doute la variable la plus influente et elle est généralement discutée en relation avec sa "vitesse critique" – la vitesse théorique à laquelle le milieu de broyage adhérerait simplement à la paroi intérieure du broyeur en raison de la force centrifuge.

Trouver la vitesse optimale

Un broyage efficace se produit lorsque le milieu de broyage est soulevé suffisamment haut pour tomber et cascader, créant l'impact et l'abrasion nécessaires pour briser les particules. Ceci est généralement atteint à 65 % à 75 % de la vitesse critique.

L'impact d'une vitesse trop lente

Si le broyeur tourne trop lentement, le milieu de broyage glissera ou roulera simplement le long du côté du broyeur. Cela entraîne une action de broyage inefficace dominée par l'abrasion, augmentant considérablement le temps nécessaire pour atteindre la taille de particule souhaitée.

L'impact d'une vitesse trop rapide

Inversement, si la vitesse approche ou dépasse la vitesse critique, le milieu de broyage est plaqué contre la coque par la force centrifuge. Cette condition, connue sous le nom de "centrifugation", empêche le milieu de broyage de tomber, et l'action de broyage cesse presque entièrement.

Le milieu de broyage : taille, type et volume

Le milieu de broyage – les boulets eux-mêmes – sont les instruments de réduction de la taille des particules. Leurs propriétés sont tout aussi cruciales que la vitesse de fonctionnement du broyeur.

Taille du milieu de broyage : impact vs. surface

Il existe un compromis direct entre la force d'impact et la surface. Les boulets plus gros procurent un impact plus important, ce qui est nécessaire pour briser les grosses particules d'alimentation grossières. Les boulets plus petits créent une surface totale beaucoup plus grande, ce qui est plus efficace pour le broyage fin de particules plus petites.

Type de milieu de broyage : densité et résistance à l'usure

Le matériau du milieu de broyage est très important. Les boulets en acier sont denses et procurent une force d'impact élevée, idéale pour les matériaux résistants. Les boulets en céramique sont utilisés lorsque la contamination du produit par l'acier est une préoccupation. Le choix dépend de l'énergie de broyage requise et des normes de pureté.

Le taux de remplissage (charge de boulets)

Le taux de remplissage, ou charge de boulets, est le pourcentage du volume interne du broyeur occupé par le milieu de broyage. Une charge typique se situe entre 30 % et 45 %. Une charge trop faible entraîne un gaspillage d'énergie et un broyage inefficace, tandis qu'une charge trop élevée peut restreindre le mouvement du milieu de broyage et du matériau à broyer.

Les caractéristiques du matériau sont importantes

Le dernier ensemble de variables concerne le matériau que vous traitez. La configuration du broyeur doit être adaptée aux propriétés spécifiques du matériau d'alimentation.

Taille et dureté de l'alimentation

Les matériaux plus durs ou les particules d'alimentation plus grandes nécessitent plus d'énergie d'impact pour se briser. Cela peut nécessiter l'utilisation de boulets de broyage plus gros et plus denses, une charge de boulets plus élevée ou un temps de séjour plus long dans le broyeur pour atteindre la taille de particule cible.

Comprendre les compromis

L'optimisation d'un broyeur à boulets est un processus de gestion de facteurs concurrents. L'amélioration d'une métrique peut souvent se faire au détriment d'une autre, et comprendre ces compromis est essentiel pour un fonctionnement efficace.

Vitesse vs. usure

Fonctionner à des vitesses plus élevées (dans la plage optimale) peut augmenter le débit, mais cela accélère également le taux d'usure du milieu de broyage et du revêtement interne du broyeur. Cela augmente les coûts d'exploitation et la fréquence de maintenance.

Débit vs. taille finale des particules

Faire passer le matériau plus rapidement dans le broyeur augmentera votre tonnage de sortie, mais cela réduit le temps de séjour. Cela se traduit généralement par un produit final plus grossier. L'obtention d'un broyage très fin nécessite presque toujours un débit plus faible.

Optimiser les performances pour votre objectif

Votre configuration idéale dépend entièrement de ce que vous essayez d'accomplir. Il n'y a pas de "meilleure" configuration unique ; il n'y a que la meilleure configuration pour votre application spécifique.

- Si votre objectif principal est de broyer des matériaux grossiers et durs : Utilisez des boulets plus gros et de haute densité (comme l'acier) et opérez vers l'extrémité supérieure de la plage de vitesse optimale (environ 75 % de la vitesse critique).

- Si votre objectif principal est d'obtenir la taille de particule la plus fine possible : Utilisez des boulets de broyage plus petits pour maximiser la surface et envisagez une charge de boulets légèrement inférieure (environ 30-35 %) pour favoriser le broyage fin plutôt qu'un impact élevé.

- Si votre objectif principal est de maximiser l'efficacité énergétique : Équilibrez soigneusement la charge de boulets et la vitesse du broyeur pour vous assurer que chaque rotation effectue un travail utile, en évitant les conditions inefficaces de glissement ou de centrifugation.

La maîtrise de ces variables transforme le broyage à boulets d'un simple processus de concassage en une discipline d'ingénierie précise et contrôlable.

Tableau récapitulatif :

| Facteur | Influence clé | Plage optimale typique |

|---|---|---|

| Vitesse du broyeur | Contrôle l'action de broyage (cascadement vs. centrifugation) | 65 % - 75 % de la vitesse critique |

| Taille du milieu de broyage | Équilibre la force d'impact (gros boulets) vs. la surface (petits boulets) | Dépend de la taille des particules d'alimentation |

| Type de milieu de broyage | Détermine l'énergie de broyage et le risque de contamination du produit | Acier (fort impact) ou Céramique (haute pureté) |

| Taux de remplissage | Pourcentage du volume du broyeur occupé par le milieu de broyage | 30 % - 45 % |

| Matériau d'alimentation | La dureté et la taille initiale dictent l'énergie et le temps de séjour requis | La configuration doit être adaptée |

Prêt à optimiser votre processus de broyage à boulets pour une efficacité maximale et un contrôle précis de la taille des particules ?

Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans les équipements et consommables de laboratoire, fournissant des solutions sur mesure pour vos défis de broyage spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire et atteindre vos objectifs de traitement.

Guide Visuel

Produits associés

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Mini broyeur planétaire de laboratoire pour broyage

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

- Petite machine de moulage par injection pour laboratoire

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Pourquoi un broyeur planétaire à billes à haute énergie est-il préféré à la coulée traditionnelle pour les alliages à haute entropie nanocristallins ?

- Comment un broyeur à billes planétaire à haute énergie contribue-t-il à la préparation descendante des matériaux lamellaires ? Optimiser le rendement

- Quel rôle joue un broyeur planétaire à boulets dans la SHS ? Optimiser l'activation des poudres pour une synthèse d'alliages supérieure

- Pourquoi les broyeurs planétaires à haute intensité sont-ils préférés pour réduire la cristallinité de la lignocellulose ?

- Quel est le rôle d'un broyeur planétaire dans la synthèse des électrolytes solides sulfurés Li2S–P2S5 ?