À la base, la croissance d'un film mince est régie par trois facteurs fondamentaux : la nature de la surface du substrat, les propriétés du matériau déposé, et l'énergie et le taux auxquels ce matériau arrive. Ces éléments interagissent dans une danse complexe de thermodynamique et de cinétique, dictant tout, de la formation initiale du film à sa microstructure finale et ses propriétés physiques.

La qualité et la structure d'un film mince ne sont pas accidentelles. Elles sont le résultat direct d'une compétition entre la tendance des atomes arrivants à se lier au substrat et leur tendance à se lier les uns aux autres, le tout sous l'influence des conditions de processus comme la température et la pression.

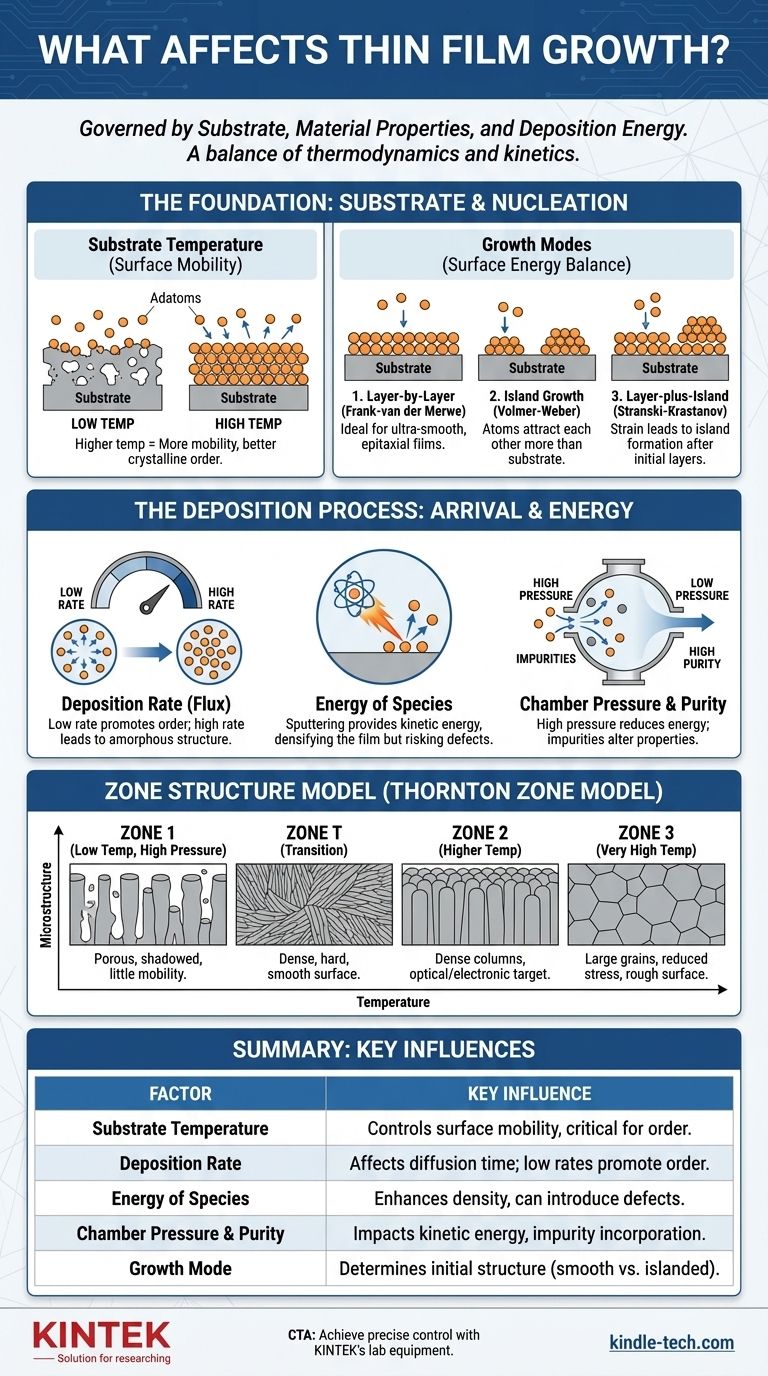

La Fondation : Le Substrat et la Nucléation Initiale

Le processus de croissance d'un film mince commence au moment où les premiers atomes, ou "adatomes", atterrissent sur le substrat. L'interaction à cette interface est l'événement le plus critique, préparant le terrain pour toute croissance ultérieure.

Le Rôle de la Température du Substrat

La température du substrat est un contrôle direct de la mobilité de surface. Une température plus élevée fournit plus d'énergie thermique aux adatomes arrivants, leur permettant de se déplacer sur la surface sur de plus longues distances avant de se fixer. Cette mobilité est cruciale pour former des structures ordonnées et cristallines.

L'Équilibre des Énergies de Surface

La façon dont les atomes s'agglomèrent d'abord à la surface est déterminée par l'équilibre entre l'énergie de surface du matériau du film, l'énergie de surface du substrat et l'énergie d'interface entre eux. Cet équilibre dicte l'un des trois modes de croissance principaux.

Frank-van der Merwe (Couche par Couche)

Ce mode se produit lorsque les adatomes sont plus fortement attirés par le substrat que les uns par les autres. Le matériau "mouille" la surface, formant une monocouche bidimensionnelle complète avant qu'une deuxième couche ne commence à se former. C'est l'idéal pour créer des films ultra-lisses et épitaxiaux.

Volmer-Weber (Croissance en Îlots)

Inversement, ce mode se produit lorsque les adatomes sont plus fortement attirés les uns par les autres que par le substrat. Les atomes arrivants s'agglomèrent rapidement, formant des îlots tridimensionnels distincts qui finissent par croître et fusionner pour former un film continu.

Stranski-Krastanov (Couche-plus-Îlot)

Il s'agit d'un mode hybride qui commence par une croissance couche par couche. Après la formation d'une ou plusieurs monocouches complètes, la contrainte accumulée dans le film rend énergétiquement favorable le passage de la croissance ultérieure à la formation d'îlots.

Le Processus de Dépôt : Contrôle de l'Arrivée et de l'Énergie

Au-delà du substrat, la méthode utilisée pour transporter le matériau — telle que la pulvérisation cathodique, l'évaporation ou le dépôt chimique en phase vapeur — fournit les leviers primaires pour contrôler la structure finale du film.

Taux de Dépôt

Le taux de dépôt (ou flux) détermine la vitesse à laquelle les atomes arrivent à la surface. Un faible taux de dépôt donne aux adatomes plus de temps pour diffuser et trouver des sites de faible énergie, favorisant l'ordre cristallin. Un taux très élevé peut "enfouir" les atomes avant qu'ils n'aient eu le temps de se déplacer, ce qui entraîne souvent une structure amorphe ou mal ordonnée.

Énergie des Espèces Déposées

Les techniques comme la pulvérisation cathodique ne se contentent pas de délivrer des atomes ; elles les délivrent avec une énergie cinétique significative. Cette énergie peut améliorer la mobilité de surface, déloger les atomes faiblement liés et densifier le film à mesure qu'il croît. Cependant, une énergie excessive peut également introduire des défauts et des contraintes de compression.

Pression et Pureté de la Chambre

La pression de la chambre de dépôt affecte le libre parcours moyen des atomes voyageant de la source au substrat. Une pression de gaz de fond plus élevée peut entraîner des collisions qui réduisent l'énergie cinétique des atomes à l'arrivée. De plus, les impuretés dans la chambre (comme l'eau ou l'oxygène) peuvent être incorporées dans le film, altérant considérablement ses propriétés.

Comprendre les Compromis : Le Modèle de Structure de Zone

Un cadre puissant pour comprendre l'interaction de ces facteurs est le Modèle de Zone de Thornton (Modèle TSZ). Il cartographie la microstructure du film résultant en fonction de deux paramètres clés : la température du substrat et la pression du gaz de pulvérisation.

Zone 1 : Structures Poreuses

À basses températures, les adatomes ont très peu de mobilité de surface et adhèrent là où ils atterrissent. Cela crée une structure colonnaire poreuse avec des vides significatifs, car les points hauts du film en croissance projettent une ombre sur les vallées du flux entrant.

Zone T : Grains Fibreux Denses

À mesure que la température augmente, la diffusion de surface commence à surmonter l'effet d'ombrage. Cette zone "T" ou de transition est caractérisée par une structure dense de grains fibreux avec des limites étroitement compactées, produisant souvent un film dur avec une surface lisse.

Zone 2 : Colonnes Denses

À des températures plus élevées, la diffusion de surface devient significative. Le film croît sous forme de grains colonnaires densément compactés qui s'étendent sur toute l'épaisseur du film. C'est souvent l'objectif pour de nombreuses applications optiques et électroniques.

Zone 3 : Grands Grains Équiaxes

À très hautes températures (généralement plus de la moitié du point de fusion du matériau du film), la diffusion de surface et la diffusion en volume sont actives. Les grains colonnaires initiaux recristallisent en grains équiaxes tridimensionnels plus grands, ce qui peut réduire le stress mais aussi augmenter la rugosité de surface.

Faire le Bon Choix pour Votre Objectif

Contrôler la croissance des films minces consiste à manipuler délibérément ces facteurs pour obtenir une microstructure spécifique et les propriétés matérielles souhaitées.

- Si votre objectif principal est un film épitaxial hautement ordonné : Utilisez une température de substrat élevée, un très faible taux de dépôt et un environnement sous ultra-vide sur un substrat adapté au réseau.

- Si votre objectif principal est un revêtement dur et dense : Ciblez la plage de température de la Zone T ou de la Zone 2 inférieure tout en utilisant un processus comme la pulvérisation cathodique pour fournir une certaine énergie cinétique pour la densification.

- Si votre objectif principal est un dépôt à haut débit pour une simple barrière : Un processus à basse température et à haut débit peut être suffisant, même s'il en résulte une structure de Zone 1 moins ordonnée.

En fin de compte, maîtriser la croissance des films minces, c'est comprendre et contrôler le paysage énergétique sur lequel votre film est construit.

Tableau Récapitulatif :

| Facteur | Influence Clé sur la Croissance du Film |

|---|---|

| Température du Substrat | Contrôle la mobilité de surface des atomes, critique pour l'ordre cristallin. |

| Taux de Dépôt | Affecte le temps de diffusion des atomes ; les faibles taux favorisent les structures ordonnées. |

| Énergie des Espèces Déposées | Améliore la densité mais peut introduire des défauts ; clé en pulvérisation cathodique. |

| Pression et Pureté de la Chambre | Impacte l'énergie cinétique et l'incorporation d'impuretés. |

| Mode de Croissance (ex. Couche par Couche) | Détermine la structure initiale du film (lisse vs. en îlots). |

Prêt à obtenir un contrôle précis de votre processus de dépôt de films minces ? Le bon équipement de laboratoire est fondamental pour manipuler ces facteurs de croissance critiques. Chez KINTEK, nous sommes spécialisés dans la fourniture de systèmes de pulvérisation cathodique haute performance, de sources d'évaporation et de réacteurs CVD conçus pour offrir le contrôle précis de la température, les taux de dépôt et les conditions énergétiques que votre recherche exige. Laissez nos experts vous aider à sélectionner la solution idéale pour produire des films minces uniformes et de haute qualité pour votre application spécifique — des couches épitaxiales pour l'électronique aux revêtements durs et denses.

Contactez nos spécialistes des films minces dès aujourd'hui pour discuter de vos exigences de projet et optimiser votre processus de dépôt.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Lyophilisateur de laboratoire haute performance

Les gens demandent aussi

- Comment une chambre de réaction à vide poussé contribue-t-elle à la préparation de revêtements diamantés par CVD ? Libérez une dureté extrême

- Pourquoi utilisons-nous le CVD ? Débloquez une précision inégalée dans le dépôt de couches minces

- Quels sont les avantages et les caractéristiques des revêtements produits par dépôt chimique en phase vapeur (CVD) ?

- Quels gaz sont utilisés dans la pulvérisation cathodique ? Choisissez le bon gaz pour votre dépôt de couches minces

- Quel est le processus de croissance du MOCVD ? Un guide étape par étape du dépôt de couches minces épitaxiales

- Quel est le rôle du substrat dans la CVD ? Le plan directeur pour les films minces de haute qualité

- Qu'est-ce que le dépôt chimique en phase vapeur de carbure de silicium ? Un guide pour la fabrication de SiC haute performance

- Qu'est-ce qu'un revêtement en couche mince ? Un guide de l'ingénierie des surfaces pour une performance matérielle supérieure