Bien qu'extrêmement polyvalent pour créer des courbes à grand rayon, le roulage n'est pas une solution universelle pour tous les besoins de formage de métal. Le processus est fondamentalement limité par la géométrie des rouleaux, ce qui entraîne des sections non cintrées au début et à la fin de la pièce. De plus, il peine à obtenir des rayons serrés, à maintenir des tolérances précises et à prévenir la déformation du matériau sans une compétence opérateur significative et un équipement spécialisé.

La principale limite du roulage découle de sa nature « libre ». Bien que cela permette la création efficace de grandes courbes amples, cela offre moins de contrainte que d'autres méthodes, rendant difficile le contrôle de la précision, des rayons serrés et de la géométrie aux extrémités mêmes du matériau.

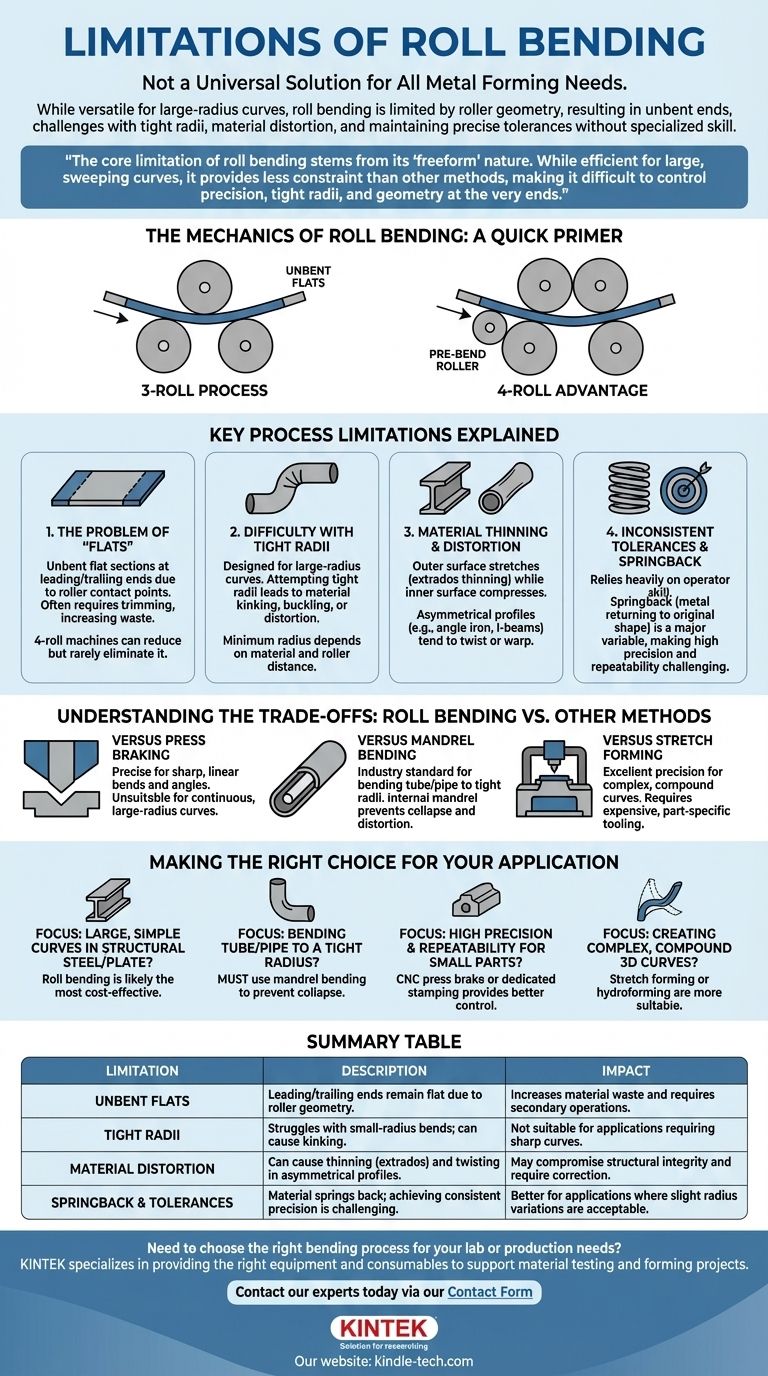

La mécanique du roulage : un bref aperçu

Pour comprendre les limites, vous devez d'abord comprendre le processus. Le roulage utilise une série de trois ou quatre rouleaux pour cintrer progressivement une barre, une plaque ou une forme structurelle en métal.

Le processus à 3 rouleaux

Dans un système typique à 3 rouleaux, deux rouleaux inférieurs soutiennent le matériau tandis qu'un rouleau supérieur est pressé vers le bas, induisant une courbure. Au fur et à mesure que le matériau passe à travers les rouleaux, ce point de pression crée une courbe continue et graduelle.

L'avantage des 4 rouleaux

Une machine à 4 rouleaux ajoute un quatrième rouleau qui peut pré-cintrer le bord avant du matériau avant que le processus de roulage principal ne commence. Cela aide à atténuer l'une des principales limites du système à 3 rouleaux, mais ne l'élimine pas entièrement.

Principales limites du processus expliquées

Chaque limitation du roulage est une conséquence directe de sa mécanique. Les comprendre vous aidera à déterminer si c'est le processus correct pour votre projet.

Le problème des « parties plates »

La limitation la plus significative est la création de sections plates non cintrées aux extrémités avant et arrière de la pièce. Parce que le matériau doit passer entre au moins deux points de contact des rouleaux pour initier une courbure, les premiers et derniers centimètres ne peuvent pas être correctement courbés.

Ces parties plates doivent souvent être coupées comme des rebuts, augmentant le gaspillage de matériaux et les coûts de main-d'œuvre. Bien que les machines à 4 rouleaux ou une opération de pré-pliage secondaire puissent réduire cet effet, elles l'éliminent rarement complètement.

Difficulté avec les rayons serrés

Le roulage est intrinsèquement conçu pour les courbes à grand rayon. Le rayon minimum réalisable est une fonction des propriétés du matériau, de sa section transversale et de la distance entre les rouleaux de la machine.

Tenter de former un rayon trop serré pour le processus peut entraîner des plis, des flambages ou une distorsion du profil du matériau. Pour les cintres serrés, en particulier dans les tubes ou tuyaux, des processus comme le cintrage à mandrin sont supérieurs.

Affinement et déformation du matériau

Lorsque le matériau se courbe, la surface extérieure s'étire et devient plus mince, tandis que la surface intérieure est comprimée. Cet effet, connu sous le nom d'amincissement de l'extrados, peut être un point de défaillance critique dans les applications structurelles ou à haute pression.

De plus, les profilés asymétriques comme les cornières ou les poutres en I ont tendance à se tordre ou à se déformer pendant le roulage car leur résistance à la flexion n'est pas uniforme. La correction de cela nécessite des outils spécialisés et une intervention experte de l'opérateur.

Tolérances incohérentes et retour élastique

Le roulage est plus un art qu'une science, reposant fortement sur l'expérience de l'opérateur. Le retour élastique (springback), la tendance du métal à revenir partiellement à sa forme originale après flexion, est une variable majeure.

Il est difficile d'obtenir des tolérances très précises et répétables d'une pièce à l'autre. Le processus est mieux adapté aux applications où de légères variations dans le rayon final sont acceptables, telles que les structures architecturales ou les grandes enveloppes de réservoirs.

Comprendre les compromis : roulage par rapport à d'autres méthodes

Choisir la bonne méthode de cintrage nécessite de comparer leurs forces et faiblesses pour votre objectif spécifique.

Par rapport au freinage par presse

Un frein de presse utilise un poinçon et une matrice pour créer des plis linéaires nets. Il est extrêmement précis pour les angles mais totalement inadapté à la création d'une courbe continue à grand rayon. C'est un processus complémentaire, pas un concurrent direct.

Par rapport au cintrage à mandrin

Pour cintrer des tubes et tuyaux à rayon serré, le cintrage à mandrin est la norme de l'industrie. Il utilise un mandrin interne pour soutenir l'intérieur du tube, empêchant l'affaissement et la déformation qui se produiraient lors du roulage.

Par rapport au formage par étirage

Le formage par étirage saisit le matériau aux deux extrémités, l'étire jusqu'à son point d'élasticité, puis l'enroule autour d'une matrice de formage. Il offre une excellente précision et est idéal pour créer des courbes composées complexes (courbes dans deux directions) sur de grandes tôles, mais il nécessite des outils coûteux et spécifiques à la pièce.

Faire le bon choix pour votre application

Utilisez ces directives pour déterminer si le roulage correspond aux exigences principales de votre projet.

- Si votre objectif principal est de créer de grandes courbes simples dans l'acier de construction ou la tôle : Le roulage est probablement la méthode la plus rentable et la plus efficace disponible.

- Si votre objectif principal est de cintrer des tubes ou tuyaux à rayon serré : Vous devez utiliser le cintrage à mandrin pour éviter que le matériau ne s'affaisse.

- Si votre objectif principal est une haute précision et une répétabilité pour les petites pièces : Un frein de presse CNC ou un processus d'emboutissage dédié fournira un meilleur contrôle.

- Si votre objectif principal est de créer des courbes 3D composées complexes : Le formage par étirage ou l'hydroformage sont plus adaptés, bien qu'ils entraînent des coûts d'outillage plus élevés.

En fin de compte, la sélection du processus de fabrication correct nécessite d'aligner les capacités de la méthode avec les contraintes de conception non négociables de votre projet.

Tableau récapitulatif :

| Limitation | Description | Impact |

|---|---|---|

| Parties plates non cintrées | Les extrémités avant/arrière restent plates en raison de la géométrie des rouleaux. | Augmente le gaspillage de matériaux et nécessite des opérations secondaires. |

| Rayons serrés | Difficulté avec les cintres à petit rayon ; peut provoquer des plis. | Ne convient pas aux applications nécessitant des courbes nettes. |

| Déformation du matériau | Peut provoquer un amincissement (extrados) et une torsion dans les profilés asymétriques. | Peut compromettre l'intégrité structurelle et nécessiter une correction. |

| Retour élastique et tolérances | Le matériau reprend sa forme ; il est difficile d'obtenir une précision constante. | Mieux adapté aux applications où de légères variations de rayon sont acceptables. |

Besoin de choisir le bon processus de cintrage pour votre laboratoire ou vos besoins de production ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour soutenir vos projets de test et de formage de matériaux. Que vous évaluiez le comportement des matériaux ou que vous sélectionniez le processus de fabrication optimal, notre expertise peut vous aider à éviter des erreurs coûteuses et à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons soutenir vos défis de laboratoire et de production avec des équipements de précision et des solutions sur mesure.

Guide Visuel

Produits associés

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Instrument de tamisage électromagnétique tridimensionnel

- Machine de Broyage de Plastiques Puissante

- Presse chauffante à double plaque pour laboratoire

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

Les gens demandent aussi

- Qu'est-ce qu'une presse d'enrobage à chaud ? Contrôle de précision pour la métallurgie et l'assemblage électronique

- Comment une presse hydraulique de laboratoire contribue-t-elle aux tests MIC ? Assurer la précision des spécimens en acier inoxydable

- Quels sont les avantages d'un appareil de polissage électrolytique pour les échantillons TEM en acier EK-181 ? Assurer l'intégrité maximale de l'échantillon

- Quel rôle jouent les systèmes de meulage et de polissage de laboratoire dans la nitruration ? Assurer une finition miroir supérieure et une pénétration ionique

- Quelle est la procédure générale et quelles précautions doivent être prises lors du processus de polissage ? Obtenir une finition d'électrode impeccable