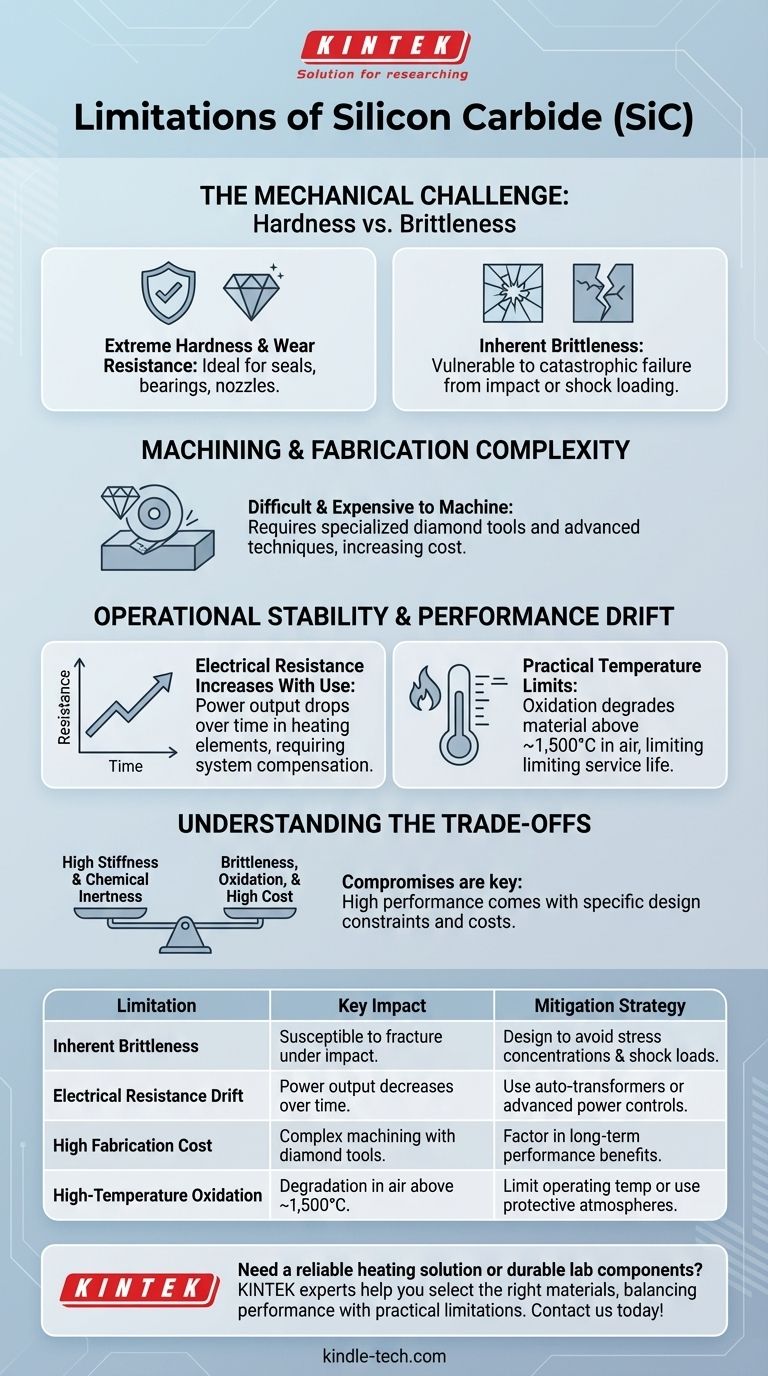

Malgré ses capacités exceptionnelles, le carbure de silicium (SiC) n'est pas sans limites pratiques. Ses principaux inconvénients sont sa fragilité inhérente, qui le rend susceptible de se fracturer sous l'impact, et une tendance de sa résistance électrique à augmenter avec le temps lorsqu'il est utilisé comme élément chauffant, nécessitant des systèmes de contrôle compensatoires.

Bien que le carbure de silicium offre une dureté supérieure, une stabilité à haute température et une résistance chimique, sa limite fondamentale réside dans un compromis : les propriétés mêmes qui le rendent solide le rendent également cassant et plus complexe à gérer dans des applications réelles par rapport aux métaux traditionnels.

Le Défi Mécanique : Dureté contre Fragilité

Les propriétés mécaniques du carbure de silicium sont sa caractéristique la plus déterminante, mais elles présentent un défi de conception important. Il se comporte très différemment des métaux sous contrainte.

Dureté Extrême et Résistance à l'Usure

Le SiC est l'un des matériaux disponibles dans le commerce les plus durs, ce qui lui confère une résistance exceptionnelle à l'abrasion et à l'usure. Cela le rend idéal pour des composants tels que les joints, les roulements et les buses.

Fragilité Inhérente

Contrairement aux métaux qui se plient ou se déforment sous une contrainte élevée, le SiC se fracture. Cette fragilité signifie qu'il possède une très faible ténacité et est vulnérable à une défaillance catastrophique due à un impact soudain, à une charge de choc ou à des concentrations de contraintes.

Complexité de l'Usinage et de la Fabrication

La dureté extrême qui rend le SiC si durable le rend également très difficile et coûteux à usiner. Les outils de coupe standard sont inefficaces, nécessitant un meulage au diamant spécialisé et des techniques de traitement avancées, ce qui ajoute un coût et une complexité considérables à la fabrication des pièces finies.

Stabilité Opérationnelle et Dérive des Performances

Pour les applications qui tirent parti de ses propriétés thermiques et électriques, les performances du SiC peuvent changer au cours de sa durée de vie opérationnelle, un facteur qui doit être géré.

La Résistance Électrique Augmente avec l'Utilisation

Lorsqu'il est utilisé pour créer des éléments chauffants ou des résistances, la résistance électrique du SiC augmente progressivement avec les heures de fonctionnement. Ce phénomène est un aspect bien connu de son processus de vieillissement.

La Nécessité d'une Compensation du Système

Cette dérive de résistance signifie qu'une tension constante fournira progressivement moins de puissance et de chaleur au fil du temps. Pour maintenir des performances stables, les systèmes nécessitent souvent un autotransformateur ou un contrôleur de puissance plus sophistiqué pour augmenter la tension et compenser la résistance changeante du matériau.

Limites de Température Pratiques

Bien que le SiC fonctionne bien à des températures élevées, son utilisation à l'air est généralement limitée à environ 1 500 °C. Au-dessus de cette température, l'oxydation peut commencer à dégrader le matériau, limitant sa durée de vie utile effective.

Comprendre les Compromis

Choisir le carbure de silicium nécessite une compréhension claire de ses compromis inhérents. Ses forces et ses faiblesses sont deux faces de la même médaille.

Le Paradoxe de la Rigidité Élevée

Le SiC possède une rigidité très élevée et un faible coefficient de dilatation thermique, ce qui signifie qu'il conserve exceptionnellement bien sa forme sous les charges thermiques et mécaniques. Cependant, cette même rigidité l'empêche de fléchir pour absorber l'énergie, contribuant directement à sa fragilité.

Inertie Chimique contre Oxydation à Haute Température

Le SiC présente une excellente stabilité chimique et est très résistant aux acides forts. Cette inertie ne s'étend pas aux réactions à haute température avec l'oxygène de l'air, ce qui définit son plafond de température supérieur pratique dans de nombreuses applications.

Performance contre Coût

Les performances supérieures du SiC dans des environnements difficiles ont un prix. Le traitement des matières premières et la fabrication complexe requise rendent les composants en SiC nettement plus coûteux que ceux fabriqués à partir de métaux conventionnels ou d'autres céramiques.

Faire le Bon Choix pour Votre Application

Pour utiliser efficacement le carbure de silicium, vous devez concevoir votre système spécifiquement autour de ses limites plutôt que de le traiter comme un simple remplacement direct d'autres matériaux.

- Si votre objectif principal est la résistance à l'usure d'une pièce structurelle : Le SiC est un excellent choix, mais vous devez concevoir le composant et son boîtier pour atténuer tout risque d'impact ou de charge de choc.

- Si votre objectif principal est le chauffage électrique à haute température : Prévoyez de mettre en œuvre un système de contrôle capable de compenser activement l'augmentation progressive de la résistance pour garantir des performances stables à long terme.

- Si votre objectif principal est la stabilité des composants à haute température : La faible dilatation thermique du SiC est un avantage majeur, mais vous devez tenir compte de son coût de fabrication plus élevé et des complexités de l'usiner sous la forme souhaitée.

Comprendre ces contraintes est la clé pour tirer parti avec succès des forces remarquables du carbure de silicium dans votre application.

Tableau Récapitulatif :

| Limitation | Impact Clé | Stratégie d'Atténuation |

|---|---|---|

| Fragilité Inhérente | Susceptible de se fracturer sous l'impact ou le choc | Concevoir pour éviter les concentrations de contraintes et les charges d'impact |

| Dérive de la Résistance Électrique | La puissance de sortie diminue avec le temps ; nécessite une compensation | Utiliser des autotransformateurs ou des systèmes de contrôle de puissance avancés |

| Coût de Fabrication Élevé | Usinage complexe et coûteux avec des outils diamantés | Tenir compte du coût initial plus élevé par rapport aux avantages de performance à long terme |

| Oxydation à Haute Température | Dégradation à l'air au-dessus d'environ 1 500 °C | Limiter la température de fonctionnement ou utiliser des atmosphères protectrices |

Besoin d'une solution de chauffage fiable ou de composants de laboratoire durables ? KINTEK est spécialisée dans les équipements et consommables de laboratoire haute performance. Laissez nos experts vous aider à choisir les bons matériaux pour votre application spécifique, en équilibrant les performances et les limites pratiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire avec des solutions sur mesure !

Guide Visuel

Produits associés

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

Les gens demandent aussi

- Quelle est l'utilisation du diamant CVD ? Libérez des performances supérieures dans les applications extrêmes

- Quelle est la dureté du diamant CVD ? Le guide ultime des super-matériaux conçus par l'ingénierie

- Quelles sont les applications des diamants CVD ? Des bijoux aux outils de haute technologie

- Quelle est la différence entre le diamant CVD et le diamant naturel ? Un guide pour faire un choix éclairé

- Les diamants CVD ont-ils une valeur de revente ? La vérité sur l'investissement dans les diamants de laboratoire