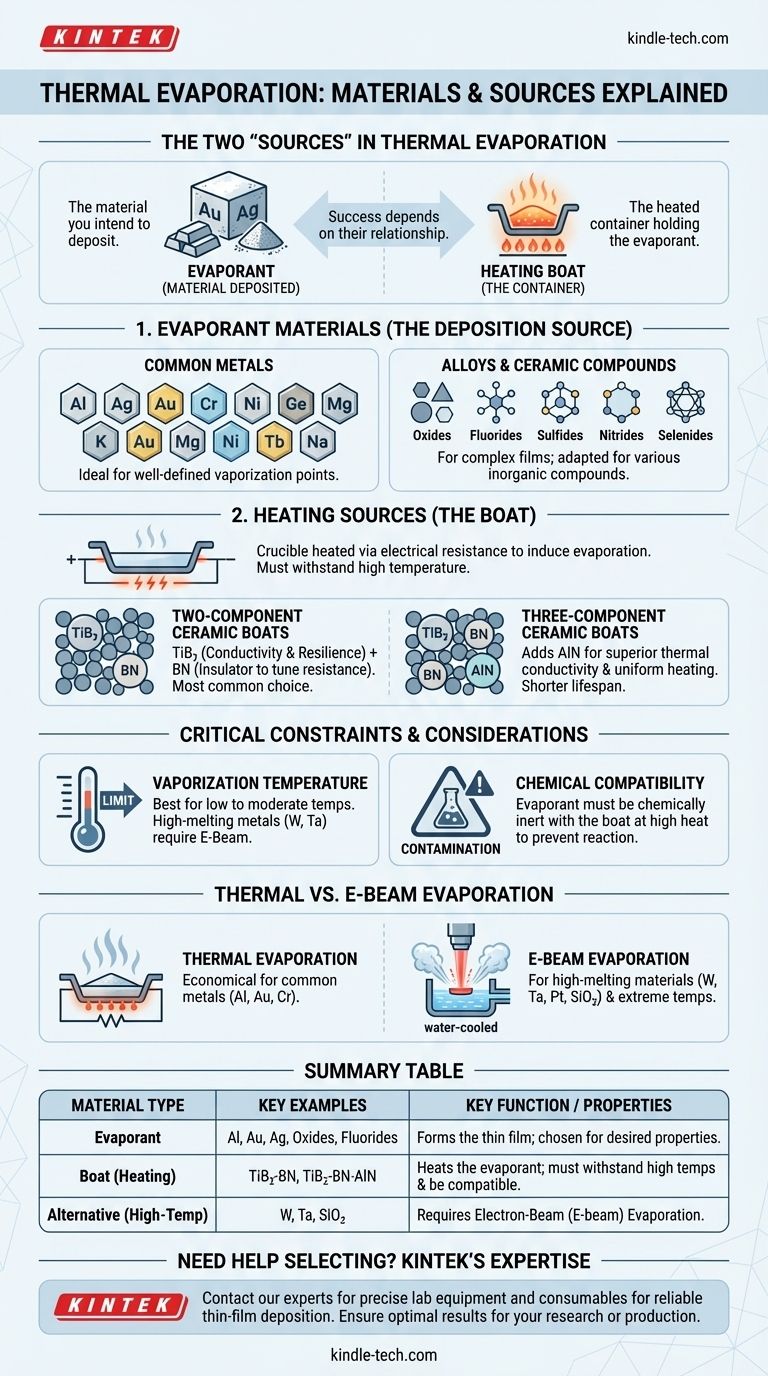

Dans l'évaporation thermique, le terme "source" peut désigner deux choses distinctes : le matériau que vous avez l'intention de déposer (l'évaporant) et le récipient chauffé qui le contient (le creuset). Une vaste gamme de matériaux, y compris des métaux purs comme l'or et l'aluminium, des alliages et divers composés céramiques, peuvent être utilisés comme évaporants. Les sources de chauffage elles-mêmes sont généralement des creusets en céramique spécialisés conçus pour les hautes températures et des propriétés électriques spécifiques.

Le succès de l'évaporation thermique dépend entièrement de la relation entre le matériau déposé et la source de chauffage. Bien que la technique soit polyvalente, le choix des matériaux est fondamentalement contraint par les températures de vaporisation et la compatibilité chimique entre l'évaporant et le creuset chauffé.

Quels matériaux peuvent être évaporés ? (L'évaporant)

L'évaporation thermique est une technique de dépôt très flexible capable de traiter une grande variété de matériaux sources pour créer des films minces.

Métaux courants

De nombreux métaux purs sont des candidats idéaux pour l'évaporation thermique en raison de leurs points de vaporisation bien définis.

Les exemples courants comprennent l'Aluminium (Al), l'Argent (Ag), l'Or (Au), le Chrome (Cr), le Nickel (Ni), le Germanium (Ge) et le Magnésium (Mg).

Alliages et composés céramiques

Au-delà des métaux purs, le processus peut être adapté à des matériaux plus complexes.

La technique est utilisée pour divers alliages et un large éventail de composés inorganiques, y compris les oxydes, les fluorures, les sulfures, les nitrures et les séléniures.

De quoi sont faites les sources de chauffage ? (Le creuset)

La "source" fait également référence au creuset, ou bateau, qui contient l'évaporant. Ce composant est chauffé activement par résistance électrique pour induire l'évaporation. Sa composition matérielle est essentielle pour la performance et la fiabilité.

Le rôle du creuset d'évaporation

Le creuset doit atteindre une température suffisamment élevée pour vaporiser le matériau source sans fondre, se casser ou réagir chimiquement avec lui.

Ces creusets sont généralement fabriqués à partir de céramiques mixtes avancées conçues pour équilibrer la conductivité électrique et la résistance à la chaleur.

Creusets en céramique à deux composants

Les creusets d'évaporation les plus courants sont fabriqués à partir d'un composite céramique de Diborure de Titane (TiB₂) et de Nitrure de Bore (BN).

Le Diborure de Titane offre une excellente conductivité électrique et une résilience à haute température. Le Nitrure de Bore est un isolant électrique utilisé pour ajuster la résistance globale du creuset afin qu'elle corresponde à l'alimentation électrique du système.

Creusets en céramique à trois composants

Pour les applications nécessitant un chauffage plus uniforme, un troisième matériau est ajouté : le Nitrures d'Aluminium (AlN).

Ce creuset à trois composants (TiB₂-BN-AlN) offre une conductivité thermique supérieure, ce qui aide à chauffer l'évaporant plus uniformément. Cependant, cela se fait au prix d'une durée de vie opérationnelle plus courte et d'une résistance à la corrosion plus faible.

Comprendre les compromis et les limites

Bien que polyvalente, l'évaporation thermique n'est pas une solution universelle. Son efficacité est régie par des contraintes physiques et chimiques claires.

La contrainte de la température de vaporisation

L'évaporation thermique fonctionne mieux pour les matériaux ayant des températures de vaporisation relativement basses à modérées.

Les métaux réfractaires à point de fusion élevé comme le Tungstène (W) et le Tantale (Ta) sont extrêmement difficiles à déposer avec l'évaporation thermique standard car les températures requises peuvent détruire le creuset chauffant.

La compatibilité chimique est cruciale

À haute température, l'évaporant peut réagir chimiquement avec le matériau du creuset. Cela peut contaminer le film mince résultant et endommager la source.

Choisir un matériau de creuset chimiquement inerte par rapport à votre évaporant aux températures de dépôt est essentiel pour un processus propre et reproductible.

Évaporation thermique par rapport à l'évaporation par faisceau d'électrons

Lorsque l'évaporation thermique n'est pas appropriée, l'évaporation par faisceau d'électrons (e-beam) est souvent l'alternative.

L'e-beam utilise un faisceau d'électrons focalisé pour chauffer directement le matériau source, lui permettant d'atteindre des températures beaucoup plus élevées. C'est la méthode préférée pour déposer des métaux à point de fusion élevé (W, Ta, Pt) et certains matériaux diélectriques comme le **dioxyde de silicium (SiO₂) **.

Faire le bon choix pour votre application

Sélectionner la bonne combinaison d'évaporant et de creuset source est la clé d'un dépôt réussi. Basez votre décision sur les propriétés de votre film souhaité et les capacités de votre système.

- Si votre objectif principal est de déposer des métaux courants comme l'Aluminium, l'Or ou le Chrome : L'évaporation thermique standard avec un creuset en céramique à deux composants est un choix très efficace et économique.

- Si votre objectif principal est de déposer des matériaux à point de fusion élevé comme le Tungstène ou certaines céramiques : Vous devriez prévoir d'utiliser un système d'évaporation e-beam, car il est conçu pour gérer les températures extrêmes requises.

- Si votre objectif principal est d'obtenir un chauffage hautement uniforme pour des matériaux sensibles : Un creuset à trois composants (TiB₂-BN-AlN) peut améliorer vos résultats, mais soyez prêt à faire face à sa durée de vie opérationnelle plus courte.

- Si votre objectif principal est la fiabilité du processus : Assurez-vous toujours que les valeurs de tension et de courant de votre creuset choisi correspondent parfaitement au réseau d'alimentation de votre système.

En comprenant l'interaction entre l'évaporant, le creuset source et l'alimentation du système, vous pouvez contrôler de manière fiable votre processus de dépôt de films minces.

Tableau récapitulatif :

| Type de matériau | Exemples clés | Fonction/Propriétés clés |

|---|---|---|

| Évaporant (Matériau déposé) | Aluminium (Al), Or (Au), Argent (Ag), Oxydes, Fluorures | Forme le film mince ; choisi en fonction des propriétés du film souhaité. |

| Creuset (Source de chauffage) | Composite TiB₂-BN, Composite TiB₂-BN-AlN | Chauffe l'évaporant ; doit résister aux hautes températures et être chimiquement compatible. |

| Alternative pour les matériaux à haute température | Tungstène (W), Tantale (Ta), Dioxyde de Silicium (SiO₂) | Nécessite une évaporation par faisceau d'électrons (E-beam) au lieu de l'évaporation thermique. |

Besoin d'aide pour sélectionner les bons matériaux pour votre processus d'évaporation thermique ?

KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, répondant aux besoins précis des laboratoires. Notre expertise garantit que vous obtenez les matériaux évaporants corrects et des creusets d'évaporation compatibles et performants pour un dépôt de film mince fiable.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et garantir des résultats optimaux pour votre recherche ou votre production.

Guide Visuel

Produits associés

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Four de laboratoire tubulaire vertical

- Four de laboratoire tubulaire multi-zones

- Tube en céramique de nitrure de bore (BN)

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment améliorer la résistance à la corrosion ? Prolongez la durée de vie de vos équipements grâce à des stratégies éprouvées

- Quels sont les inconvénients de l'utilisation du métal ? Comprendre les défis liés à la corrosion, au poids et aux coûts

- Quels produits sont fabriqués avec du titane ? Le guide ultime des matériaux haute performance

- À quoi sert le titane dans la fabrication ? Tirer parti des propriétés de haute performance pour les applications critiques

- Quels sont les inconvénients et les avantages du titane ? Équilibrer la performance par rapport au coût pour votre projet