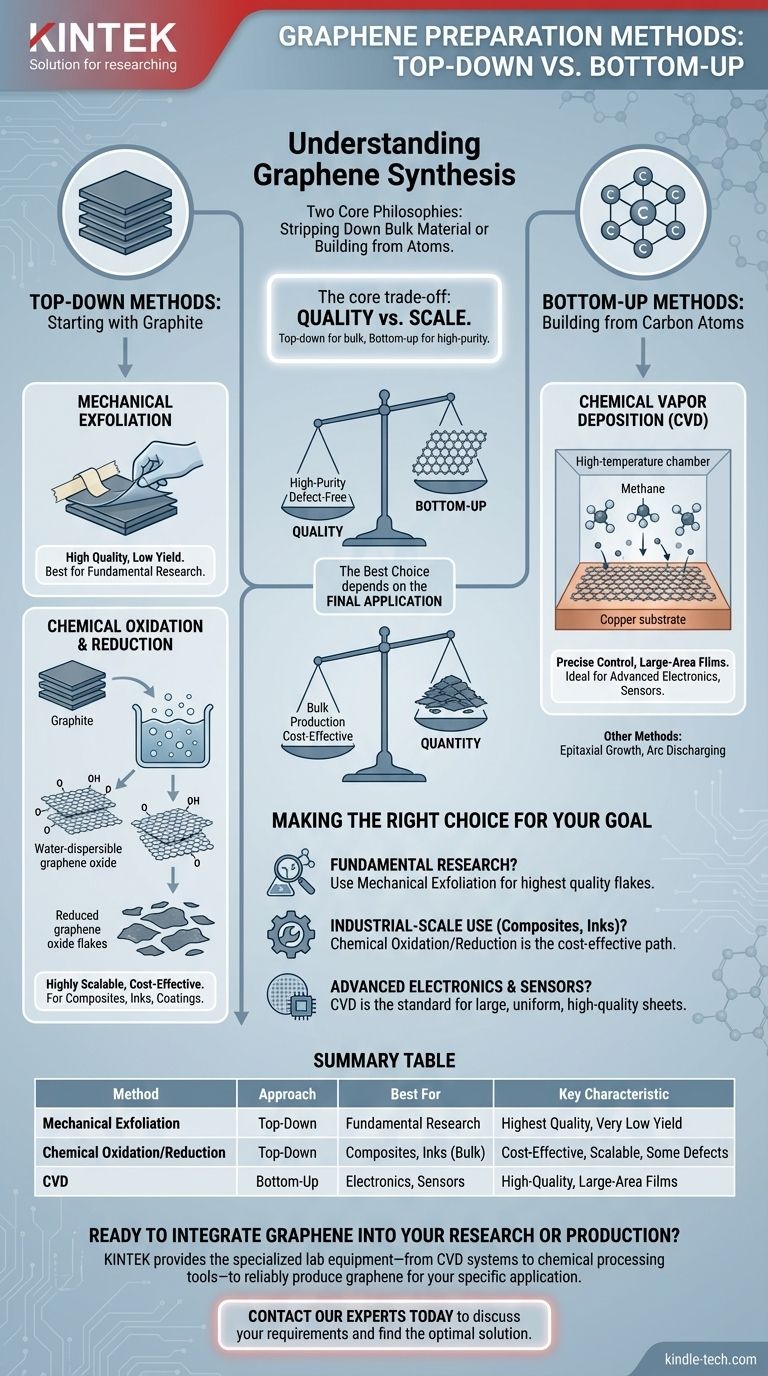

À la base, la préparation du graphène implique deux approches distinctes. Ces méthodes sont classées soit comme top-down (descendantes), où le graphène est dérivé du graphite en vrac, soit comme bottom-up (ascendantes), où il est construit atome par atome à partir de sources de carbone. Chaque catégorie contient plusieurs techniques spécifiques adaptées à différentes applications, échelles et exigences de qualité.

La décision centrale dans la synthèse du graphène est un compromis entre la qualité et l'échelle. Les méthodes top-down sont excellentes pour produire de grandes quantités de flocons de graphène pour des applications en vrac, tandis que les méthodes bottom-up sont supérieures pour créer des feuilles de graphène continues de haute pureté, nécessaires pour l'électronique avancée.

Les deux philosophies fondamentales de la synthèse du graphène

Comprendre la différence fondamentale entre commencer grand (top-down) et commencer petit (bottom-up) est la première étape pour naviguer dans la production de graphène.

Méthodes Top-Down : Partir du graphite

L'approche top-down est conceptuellement simple : vous commencez avec du graphite, qui est essentiellement une pile d'innombrables couches de graphène, et vous trouvez un moyen de séparer ces couches.

Ces méthodes sont souvent adaptées à la production de grands volumes de flocons de graphène, qui peuvent ensuite être dispersés dans d'autres matériaux.

Les exemples incluent l'exfoliation mécanique et l'oxydation-réduction chimique.

Méthodes Bottom-Up : Construire à partir d'atomes de carbone

L'approche bottom-up implique l'assemblage du réseau de graphène à partir d'atomes de carbone individuels ou de petites molécules.

Cette méthode offre un contrôle précis sur la structure et la qualité du produit final, ce qui la rend idéale pour créer des feuilles uniformes et de haute performance.

L'exemple le plus proéminent est la déposition chimique en phase vapeur (CVD), mais d'autres incluent la croissance épitaxiale et la décharge à l'arc.

Un regard plus approfondi sur les principales méthodes de production

Bien qu'il existe de nombreuses variations, quelques techniques clés dominent la recherche et la production industrielle. Chacune sert un objectif distinct.

Exfoliation mécanique (Top-Down)

C'est la méthode originale utilisée pour isoler le graphène pour la première fois, utilisant notamment du ruban adhésif pour décoller les couches d'un morceau de graphite.

Elle produit des flocons de graphène vierges d'une qualité extrêmement élevée. Cependant, le processus est laborieux et ne produit que de très petites quantités, ce qui le rend inadapté à toute application au-delà de la recherche fondamentale en laboratoire.

Oxydation et réduction chimique (Top-Down)

Il s'agit d'une méthode hautement évolutive pour la production en vrac. Le graphite est d'abord traité avec de puissants agents oxydants pour produire de l'oxyde de graphène (GO), qui sépare les couches et les rend dispersibles dans l'eau.

Cet oxyde de graphène est ensuite "réduit" chimiquement ou thermiquement pour éliminer les groupes oxygène et restaurer la structure du graphène. Cette méthode est rentable pour produire de grandes quantités de flocons de graphène destinés à être utilisés dans les composites, les encres et les revêtements.

Déposition chimique en phase vapeur (CVD) (Bottom-Up)

La CVD est la méthode principale pour produire des films de graphène de grande surface et de haute qualité, en particulier pour l'électronique.

Le processus implique l'introduction d'un gaz contenant du carbone (comme le méthane) dans une chambre à haute température (800–1050 °C) contenant un substrat métallique, généralement une feuille de cuivre ou de nickel.

À basse pression, le gaz se décompose et les atomes de carbone se déposent sur la surface métallique, s'organisant en une couche continue de graphène d'une seule épaisseur atomique. Cette méthode a été développée pour la production à l'échelle de la plaquette.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; le meilleur choix est entièrement dicté par l'application finale et ses exigences spécifiques.

Qualité vs. Quantité

L'exfoliation mécanique offre la plus haute qualité électronique mais produit des quantités minuscules.

L'oxydation chimique fournit une quantité énorme, mais le graphène résultant contient souvent des défauts structurels et de l'oxygène résiduel, ce qui peut compromettre ses propriétés.

La CVD offre un équilibre puissant, produisant de grandes surfaces de graphène de haute qualité, bien que son transfert depuis son substrat de croissance puisse introduire des impuretés ou des déchirures.

Évolutivité et coût

Les méthodes chimiques sont les plus évolutives et les plus rentables pour la production de poudre en vrac. L'équipement requis est relativement courant dans le traitement chimique.

La CVD est la méthode la plus évolutive pour produire de grandes feuilles continues. Cependant, elle nécessite un équipement sous vide spécialisé et à haute température, ce qui rend l'investissement initial en capital significatif.

L'importance de l'application finale

La pureté et la structure requises du graphène sont dictées par l'objectif.

L'électronique avancée nécessite un réseau quasi parfait et sans défaut, faisant de la CVD la norme industrielle. Les composites ou les encres conductrices peuvent tolérer un niveau de défauts plus élevé, faisant du graphène dérivé chimiquement un choix pratique et économique.

Faire le bon choix pour votre objectif

Votre application détermine le bon chemin de synthèse.

- Si votre objectif principal est la recherche fondamentale ou le prototypage de nouveaux dispositifs électroniques : L'exfoliation mécanique offre les flocons de la plus haute qualité pour la découverte initiale.

- Si votre objectif principal est l'utilisation à l'échelle industrielle dans les composites, les revêtements ou les encres conductrices : L'oxydation et la réduction chimique sont la voie la plus rentable pour produire des quantités en vrac.

- Si votre objectif principal est de créer des films à l'échelle de la plaquette pour l'électronique et les capteurs avancés : La déposition chimique en phase vapeur (CVD) est la méthode établie pour produire des feuilles grandes, de haute qualité et uniformes.

Choisir la bonne méthode de synthèse est la première étape et la plus critique pour exploiter la puissance du graphène pour une tâche spécifique.

Tableau récapitulatif :

| Méthode | Approche | Idéal pour | Caractéristique clé |

|---|---|---|---|

| Exfoliation mécanique | Top-Down | Recherche fondamentale | Qualité la plus élevée, très faible rendement |

| Oxydation/Réduction chimique | Top-Down | Composites, encres (en vrac) | Rentable, évolutif, quelques défauts |

| Déposition chimique en phase vapeur (CVD) | Bottom-Up | Électronique, capteurs | Films de grande surface et de haute qualité |

Prêt à intégrer le graphène dans votre recherche ou votre production ?

La bonne méthode de synthèse est essentielle au succès de votre projet. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables – des systèmes CVD aux outils de traitement chimique – nécessaires pour produire de manière fiable du graphène pour votre application spécifique, que vous soyez axé sur l'électronique de haute pureté ou les matériaux composites évolutifs.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins et trouver la solution optimale pour les exigences de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces