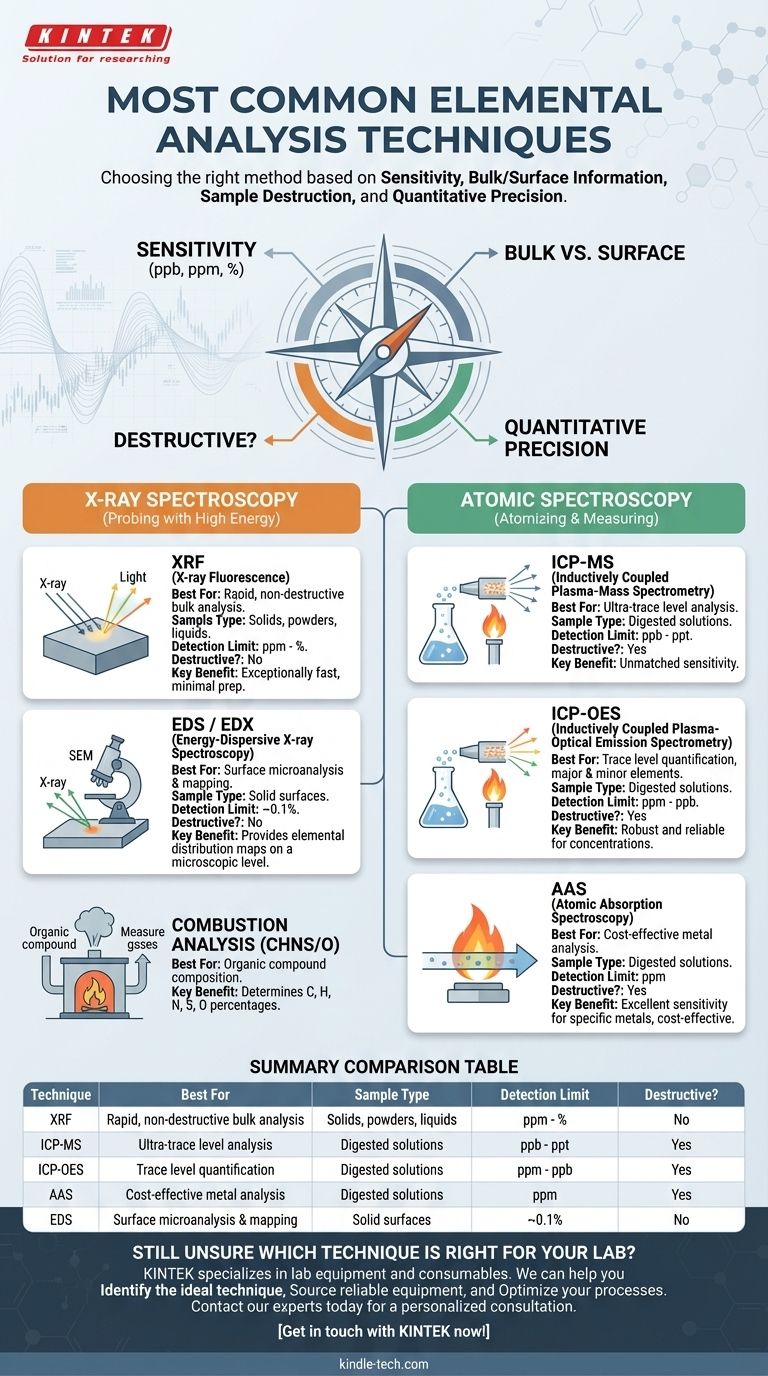

Les techniques d'analyse élémentaire les plus courantes sont la fluorescence X (XRF), les méthodes basées sur le plasma à couplage inductif (ICP) comme la spectrométrie de masse à plasma à couplage inductif (ICP-MS) et la spectrométrie d'émission optique à plasma à couplage inductif (ICP-OES), la spectroscopie d'absorption atomique (AAS) et la spectroscopie de rayons X à dispersion d'énergie (EDS). Ces méthodes sont largement utilisées dans toutes les industries, de la géologie à la fabrication, car elles offrent un éventail de capacités pour identifier et quantifier la composition élémentaire d'un matériau.

L'idée essentielle n'est pas de savoir quelles sont les techniques, mais de comprendre pourquoi vous en choisiriez une plutôt qu'une autre. Votre choix sera dicté par un équilibre de quatre facteurs clés : la sensibilité requise, si vous avez besoin d'informations sur l'ensemble ou la surface, si l'échantillon peut être détruit, et le besoin de précision quantitative.

Les catégories principales d'analyse

Les techniques d'analyse élémentaire fonctionnent selon des principes physiques distincts. Comprendre ces principes est la première étape pour sélectionner le bon outil pour votre problème analytique spécifique. Nous pouvons regrouper les méthodes les plus courantes en deux familles principales : celles basées sur les interactions des rayons X et celles basées sur la spectroscopie atomique.

Spectroscopie de rayons X : Sondage à haute énergie

Ces techniques utilisent les rayons X pour exciter les atomes d'un échantillon, les faisant émettre des rayons X secondaires caractéristiques qui agissent comme des empreintes élémentaires.

La fluorescence X (XRF) est une technique de référence pour l'analyse élémentaire en vrac. Elle est exceptionnellement rapide, nécessite une préparation minimale de l'échantillon et est fondamentalement non destructive. Elle est idéale pour analyser les solides, les poudres et les liquides, du magnésium (Mg) à l'uranium (U) dans le tableau périodique.

La spectroscopie de rayons X à dispersion d'énergie (EDS ou EDX) est presque toujours couplée à un microscope électronique à balayage (MEB). Bien que le principe soit similaire à la XRF, l'EDS fournit des informations élémentaires à partir d'une zone microscopique à la surface d'un échantillon, ce qui en fait une technique de microanalyse sensible à la surface. Elle génère des cartes élémentaires qui montrent la distribution spatiale des éléments.

Spectroscopie atomique : Atomisation et mesure

Ces techniques consistent à décomposer complètement un échantillon en ses atomes constitutifs, généralement dans un plasma ou une flamme, puis à mesurer la façon dont ces atomes interagissent avec la lumière. Ce processus est intrinsèquement destructif.

Les méthodes à plasma à couplage inductif (ICP) commencent par digérer un échantillon dans une solution acide, qui est ensuite aérosolisée dans un plasma d'argon extrêmement chaud (environ 10 000 K).

- La spectrométrie d'émission optique à plasma à couplage inductif (ICP-OES) mesure les longueurs d'onde spécifiques de la lumière émise par les atomes excités dans le plasma. Elle est robuste et excellente pour mesurer des concentrations jusqu'au niveau des parties par million (ppm).

- La spectrométrie de masse à plasma à couplage inductif (ICP-MS) est une évolution plus sensible. Au lieu de mesurer la lumière, elle canalise les ions du plasma dans un spectromètre de masse pour les séparer par leur rapport masse/charge. Cela permet une sensibilité exceptionnelle aux traces, atteignant souvent des limites de détection de l l'ordre des parties par milliard (ppb) ou même des parties par trillion (ppt).

La spectroscopie d'absorption atomique (AAS) est une technique plus ancienne, mais toujours très pertinente et rentable. Elle mesure la quantité de lumière absorbée par les atomes à l'état fondamental dans une flamme. Bien qu'elle ne puisse généralement analyser qu'un seul élément à la fois, elle offre une excellente sensibilité pour des analyses métalliques spécifiques.

L'analyse par combustion (CHNS/O) est une technique spécialisée pour déterminer la composition élémentaire des composés organiques. L'échantillon est brûlé dans un four, et les gaz résultants (CO₂, H₂O, N₂, SO₂) sont mesurés pour déterminer le pourcentage massique de carbone, d'hydrogène, d'azote et de soufre.

Facteurs de décision clés

Le choix de la bonne technique exige que vous définissiez précisément votre question analytique. La "meilleure" méthode est celle qui fournit les données requises avec le moins d'effort et de coût.

Résultats quantitatifs vs. qualitatifs

Avez-vous besoin de savoir ce qui est là ou exactement combien il y en a ?

- Hautement quantitatif : L'ICP-MS, l'ICP-OES et l'AAS sont les étalons-or pour des résultats quantitatifs précis et exacts, en supposant un étalonnage approprié.

- Semi-quantitatif : La XRF et l'EDS sont excellentes pour une identification rapide et peuvent fournir de bonnes estimations quantitatives, mais elles n'atteignent généralement pas la précision des méthodes de spectroscopie atomique destructives sans un étalonnage approfondi.

Informations sur l'ensemble ou la surface

Êtes-vous intéressé par la composition globale du matériau ou seulement par ce qui se trouve à sa surface ?

- Analyse en vrac : La XRF (pour les solides) et toutes les méthodes ICP/AAS (qui analysent un échantillon digéré et homogénéisé) fournissent la composition moyenne en vrac.

- Analyse de surface : L'EDS est le choix définitif pour cartographier la composition élémentaire au niveau microscopique de la surface.

Limites de détection et sensibilité

Quelle est la concentration la plus basse que vous devez mesurer ?

- Niveaux d'ultra-traces (ppb, ppt) : L'ICP-MS est inégalée dans sa capacité à détecter des éléments à des concentrations extrêmement faibles.

- Niveaux de traces (ppm) : L'ICP-OES et l'AAS sont excellentes pour les mesures de l'ordre des parties par million.

- Éléments majeurs et mineurs (>0,1 % à ppm) : La XRF est parfaitement adaptée à la mesure d'éléments qui ne sont pas à l'état de traces.

Comprendre les compromis

Aucune technique n'est parfaite. Les principaux compromis que vous rencontrerez se situent entre la vitesse, la sensibilité et la complexité de la préparation des échantillons.

Le dilemme vitesse vs. précision

La XRF est incroyablement rapide, fournissant souvent un résultat en quelques secondes à quelques minutes sans destruction de l'échantillon. Cependant, ses limites de détection sont plus élevées que celles des méthodes ICP. L'ICP-MS, en revanche, offre une précision et une sensibilité inégalées mais nécessite un long processus de digestion destructive de l'échantillon qui peut prendre des heures.

Préparation et destruction des échantillons

C'est une contrainte logistique critique. La XRF se distingue par sa nature non destructive, permettant d'analyser un échantillon précieux et de l'utiliser ensuite à d'autres fins. Toutes les techniques de spectroscopie atomique (ICP-MS, ICP-OES, AAS) sont intrinsèquement destructives, car l'échantillon doit être dissous dans un acide ou brûlé.

Coût et accessibilité

Le coût est un facteur majeur. Un appareil XRF de paillasse ou portable est un instrument relativement accessible. Les systèmes AAS sont également assez abordables. Un système ICP-MS représente un investissement en capital important et nécessite un environnement de laboratoire dédié et propre ainsi qu'un opérateur hautement qualifié.

Faire le bon choix pour votre objectif

Pour sélectionner la bonne technique, commencez par votre objectif principal.

- Si votre objectif principal est un criblage rapide et non destructif de matériaux solides (par exemple, identification d'alliages, conformité RoHS) : La XRF est le choix clair et immédiat.

- Si votre objectif principal est l'analyse d'éléments traces de haute précision dans des échantillons environnementaux ou biologiques : L'ICP-MS est la référence pour sa sensibilité inégalée.

- Si votre objectif principal est la quantification de routine et rentable de quelques métaux spécifiques en solution : L'AAS offre un excellent équilibre entre performance et économie.

- Si votre objectif principal est de comprendre la distribution élémentaire sur une surface microscopique (par exemple, analyse de défaillance, identification de phase) : Le MEB-EDS est l'outil spécialement conçu pour ce travail.

- Si votre objectif principal est de mesurer les éléments majeurs et mineurs dans des solutions avec une grande précision : L'ICP-OES offre une solution robuste et fiable, moins complexe que l'ICP-MS.

En fin de compte, la stratégie analytique la plus efficace commence par une définition claire du problème que vous essayez de résoudre.

Tableau récapitulatif :

| Technique | Idéal pour | Type d'échantillon | Limite de détection | Destructif ? |

|---|---|---|---|---|

| XRF | Analyse en vrac rapide et non destructive | Solides, poudres, liquides | ppm - % | Non |

| ICP-MS | Analyse de traces ultra-faibles | Solutions digérées | ppb - ppt | Oui |

| ICP-OES | Quantification de traces | Solutions digérées | ppm - ppb | Oui |

| AAS | Analyse de métaux rentable | Solutions digérées | ppm | Oui |

| EDS | Microanalyse et cartographie de surface | Surfaces solides | ~0,1% | Non |

Vous n'êtes toujours pas sûr de la technique qui convient à votre laboratoire ?

Choisir la bonne méthode d'analyse élémentaire est essentiel pour des résultats précis et des flux de travail efficaces. L'équipe de KINTEK est spécialisée dans les équipements et consommables de laboratoire, répondant aux divers besoins des laboratoires en matière de recherche, de contrôle qualité et de fabrication.

Nous pouvons vous aider à :

- Identifier la technique idéale (XRF, ICP-MS, ICP-OES, AAS, EDS) en fonction de vos échantillons spécifiques et de vos exigences de sensibilité.

- Approvisionner des équipements fiables auprès de fabricants leaders pour garantir la précision et la durabilité.

- Optimiser vos processus analytiques grâce à un soutien expert et des consommables de haute qualité.

Ne laissez pas l'incertitude analytique ralentir votre recherche ou votre production. Contactez nos experts dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à réaliser une analyse élémentaire précise et fiable.

Contactez KINTEK dès maintenant !

Guide Visuel

Produits associés

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Électrode auxiliaire en platine pour usage en laboratoire

- Substrat de plaquette de verre de fenêtre optique, fluorure de baryum, fenêtre de substrat BaF2

- Membrane échangeuse de protons pour applications de laboratoire de batteries

- Sonde à oxygène pour mesurer la température et la teneur en oxygène actif dans l'acier liquide

Les gens demandent aussi

- Quelle est la différence entre l'enrobage à chaud et l'enrobage à froid ? Choisissez la bonne méthode pour votre échantillon

- Quel rôle jouent les systèmes de meulage et de polissage de laboratoire dans la nitruration ? Assurer une finition miroir supérieure et une pénétration ionique

- Quels sont les avantages d'un appareil de polissage électrolytique pour les échantillons TEM en acier EK-181 ? Assurer l'intégrité maximale de l'échantillon

- Quel est le but de l'utilisation de la résine époxy et de l'équipement de montage de laboratoire ? Précision dans l'analyse de la zone de soudure U71Mn

- Comment une presse hydraulique de laboratoire contribue-t-elle aux tests MIC ? Assurer la précision des spécimens en acier inoxydable