Dans le dépôt chimique en phase vapeur (CVD), le processus est régi par un ensemble de paramètres contrôlables. Ces variables primaires sont la température du substrat et de la chambre, la pression à l'intérieur de la chambre, le débit massique des gaz précurseurs, et le matériau et la structure spécifiques du substrat à revêtir. Une gestion appropriée de ces paramètres permet la croissance de films minces denses, purs et uniformes.

Maîtriser le CVD ne consiste pas simplement à régler des cadrans. Il s'agit de contrôler intentionnellement une compétition entre la vitesse des réactions chimiques et le taux auquel les réactifs sont transportés physiquement vers la surface. Cet équilibre est le facteur le plus important déterminant la qualité finale et les propriétés de votre revêtement.

Comment les paramètres régissent le processus de dépôt

Chaque paramètre influence directement une étape spécifique du processus CVD, de l'apport de la matière première à la réaction chimique finale qui forme le revêtement.

Le rôle de la température

La température est le principal moteur des réactions chimiques. Elle fournit l'énergie d'activation nécessaire pour que les gaz précurseurs se décomposent et réagissent à la surface du substrat.

Des températures plus élevées entraînent généralement des vitesses de réaction plus rapides, ce qui peut augmenter le taux de dépôt. Cependant, des températures excessivement élevées peuvent provoquer des réactions en phase gazeuse indésirables, conduisant à la formation de poudre au lieu d'un film uniforme.

L'impact du débit massique

Le débit massique, géré par des contrôleurs de débit massique précis, détermine la concentration des gaz réactifs introduits dans la chambre.

Ce paramètre contrôle directement l'approvisionnement en "blocs de construction" du film. Un débit plus élevé augmente la disponibilité des réactifs, mais s'il est trop élevé, il peut surcharger le système et entraîner une utilisation inefficace du précurseur et un dépôt non uniforme.

La fonction de la pression

La pression dicte le comportement des molécules de gaz à l'intérieur de la chambre de réaction. Elle influence à la fois la concentration des réactifs et la manière dont ils se déplacent vers le substrat.

Des pressions plus basses augmentent le libre parcours moyen des molécules de gaz, ce qui signifie qu'elles parcourent une plus grande distance avant d'entrer en collision les unes avec les autres. Ceci est essentiel pour le revêtement de formes tridimensionnelles complexes, car cela permet aux réactifs d'atteindre toutes les surfaces plus uniformément.

Le substrat comme fondation

Le substrat n'est pas un élément passif ; il fait partie active du processus de dépôt. Son matériau, sa structure cristalline et sa propreté sont essentiels.

La formation initiale du film, connue sous le nom de nucléation, dépend fortement de l'énergie de surface et de la chimie du substrat. Le matériau du substrat peut également agir comme un catalyseur, participant directement et accélérant les réactions de dépôt.

Comprendre les compromis et les régimes de fonctionnement

L'interaction entre ces paramètres crée des régimes de fonctionnement distincts, chacun avec ses propres avantages et inconvénients. L'objectif est de fonctionner dans le régime qui produit la qualité de film souhaitée.

Limites du transport de masse vs. limites de la réaction de surface

Le compromis le plus critique en CVD est l'équilibre entre l'approvisionnement en réactifs et la vitesse de réaction.

Dans un régime limité par le transport de masse, les réactions chimiques à la surface sont plus rapides que le taux auquel les réactifs peuvent être fournis. Cela conduit souvent à une mauvaise uniformité, car le revêtement se développe le plus rapidement là où le gaz est introduit en premier et s'épuise avant d'atteindre d'autres zones.

Dans un régime limité par la réaction de surface, les réactifs sont fournis plus rapidement qu'ils ne sont consommés. C'est l'état idéal pour les films de haute qualité, car le taux de dépôt est uniforme sur tout le substrat, contrôlé uniquement par la chimie de surface dépendante de la température.

Le défi des sous-produits et de la sécurité

Les processus CVD ne consomment pas tous les réactifs. Les gaz d'échappement contiennent des précurseurs non réagis et des sous-produits chimiques, qui doivent être manipulés avec soin.

De nombreux précurseurs et sous-produits sont toxiques, inflammables ou corrosifs. De plus, certains processus peuvent générer des poudres ou des dépôts écailleux qui peuvent obstruer les conduites d'échappement. Un protocole robuste de sécurité et de gestion des déchets est non négociable.

Adapter les paramètres CVD à votre objectif

Vos paramètres idéaux dépendent entièrement de l'objectif de votre dépôt. Il n'y a pas de "meilleur" ensemble de conditions unique ; il n'y a que le meilleur ensemble pour votre application spécifique.

- Si votre objectif principal est une pureté et une uniformité maximales du film : Opérez dans le régime limité par la réaction de surface, ce qui implique généralement des températures plus élevées et des débits de précurseurs soigneusement contrôlés (souvent plus lents).

- Si votre objectif principal est un taux de dépôt élevé : Vous devrez augmenter à la fois la température et la concentration du précurseur, mais vous risquez d'entrer dans le régime limité par le transport de masse et de sacrifier la qualité du film.

- Si votre objectif principal est de revêtir une surface complexe et non plane : Utilisez un processus CVD basse pression (LPCVD) pour garantir que les réactifs peuvent diffuser uniformément sur toutes les caractéristiques de la pièce.

- Si votre objectif principal est de minimiser les coûts : Vous devez optimiser l'efficacité de la conversion du précurseur, en veillant à ce qu'une grande partie du gaz soit convertie en film plutôt que d'être gaspillée dans le flux d'échappement.

Comprendre comment manipuler ces variables fondamentales transforme le CVD d'un processus chimique complexe en un outil de fabrication précis et puissant.

Tableau récapitulatif :

| Paramètre | Fonction clé | Impact sur le dépôt |

|---|---|---|

| Température | Déclenche les réactions chimiques | Contrôle le taux de dépôt et la pureté du film |

| Pression | Régit le comportement des molécules de gaz | Affecte l'uniformité sur les formes complexes |

| Débit massique | Fournit la concentration de réactifs | Détermine le taux de croissance et l'efficacité |

| Substrat | Influence la nucléation et agit comme catalyseur | Critique pour l'adhérence initiale et la qualité du film |

Prêt à optimiser votre processus de dépôt chimique en phase vapeur ? Le contrôle précis des paramètres CVD est essentiel pour obtenir des films minces uniformes et de haute qualité. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires pour maîtriser le contrôle de la température, de la pression et du débit pour votre application spécifique. Que votre objectif soit une pureté maximale du film, des taux de dépôt élevés ou le revêtement de géométries complexes, notre expertise peut vous aider à transformer le CVD en un outil de fabrication précis.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons soutenir les besoins CVD de votre laboratoire et améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

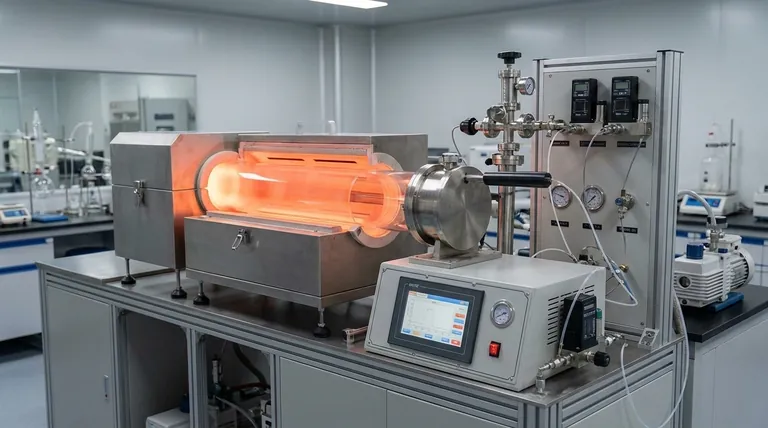

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision