En substance, le dépôt physique en phase vapeur (PVD) est une famille de procédés de revêtement sous vide où un matériau solide est vaporisé dans une chambre à vide, transporté atome par atome à travers cette chambre, et condensé sur la surface d'un substrat sous forme de film mince pur et haute performance. L'ensemble de ce processus est physique, et non chimique, ce qui signifie que le matériau de revêtement est le même que le matériau de départ, juste sous une forme différente.

Le principe fondamental qui distingue le PVD est son transfert physique "en ligne de mire". Contrairement aux processus chimiques, le PVD déplace physiquement les atomes d'une source vers un substrat sans altérer leur nature chimique, offrant une grande pureté à des températures relativement basses.

Les trois étapes fondamentales du PVD

Chaque processus PVD, quelle que soit la technique spécifique, suit une séquence fondamentale en trois étapes à l'intérieur d'une chambre à vide. Le vide est essentiel car il permet aux atomes de voyager de la source au substrat sans entrer en collision avec les molécules d'air.

Étape 1 : Génération (Création de la vapeur)

La première étape consiste à convertir le matériau source solide, appelé la "cible", en un état gazeux et vaporisé. Ceci est réalisé en fournissant une grande quantité d'énergie au matériau cible.

Les méthodes de génération de cette vapeur sont les principaux éléments de différenciation entre les techniques PVD.

Étape 2 : Transport (Voyage vers le substrat)

Une fois les atomes libérés de la source, ils voyagent à travers la chambre à vide. Comme la chambre contient très peu de molécules de gaz, le chemin de la source au substrat est largement dégagé.

Ce voyage "en ligne de mire" est une caractéristique distinctive du PVD.

Étape 3 : Dépôt (Formation du film)

Lorsque les atomes vaporisés arrivent au substrat — qui est généralement maintenu à une température plus froide — ils se condensent à nouveau en un état solide. Ils s'accumulent sur la surface couche par couche, formant un film mince, dense et fortement lié.

Méthodes PVD courantes : Évaporation vs. Pulvérisation cathodique

Bien qu'il existe de nombreuses variantes de PVD, la plupart se répartissent en deux catégories principales en fonction de la manière dont elles génèrent la vapeur.

Évaporation thermique : La méthode de "l'ébullition"

L'évaporation thermique est la méthode PVD la plus simple. Le matériau source est chauffé sous vide jusqu'à ce qu'il commence à bouillir et à s'évaporer, libérant des atomes.

C'est analogue à l'ébullition de l'eau pour créer de la vapeur, mais cela est fait avec des matériaux solides comme les métaux à des températures extrêmement élevées et des pressions basses.

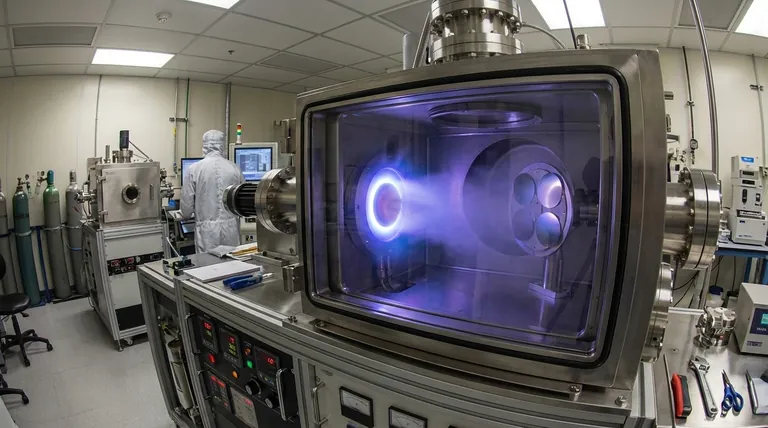

Pulvérisation cathodique : La méthode de la "boule de billard"

La pulvérisation cathodique utilise une force électromécanique au lieu de la seule chaleur. Premièrement, un gaz à haute énergie, généralement de l'argon, est introduit dans la chambre et ionisé pour créer un plasma.

Ces ions à haute énergie sont ensuite accélérés vers la cible, la frappant avec une telle force qu'ils en détachent des atomes de la surface. Ces atomes "pulvérisés" voyagent ensuite vers le substrat et se déposent sous forme de film.

Comprendre les compromis : PVD vs. CVD

Pour bien comprendre le PVD, il est utile de le comparer à son homologue, le dépôt chimique en phase vapeur (CVD).

La différence clé : Physique vs. Chimique

La distinction fondamentale est dans le nom. Le PVD déplace physiquement les atomes existants d'une source vers un substrat. Le CVD utilise une réaction chimique où des gaz précurseurs réagissent près de la surface du substrat pour former un tout nouveau matériau solide comme revêtement.

Limitations de température et de substrat

Le CVD nécessite généralement des températures très élevées (souvent 850-1100°C) pour déclencher les réactions chimiques nécessaires. Cela limite les types de matériaux pouvant être utilisés comme substrats.

Les processus PVD fonctionnent généralement à des températures beaucoup plus basses, ce qui les rend adaptés au revêtement de matériaux sensibles à la chaleur comme les plastiques ou certains alliages.

Revêtement conforme ("Enveloppement")

Parce que le CVD repose sur un gaz qui peut circuler autour d'un objet, il offre un excellent revêtement conforme, ce qui signifie qu'il peut recouvrir uniformément des formes complexes, des coins vifs et des surfaces internes.

Le PVD, étant un processus en ligne de mire, excelle dans le revêtement de surfaces planes mais a du mal à recouvrir uniformément des géométries tridimensionnelles complexes.

Faire le bon choix pour votre objectif

Le choix entre le PVD et un processus comme le CVD dépend entièrement des propriétés du matériau, de la sensibilité du substrat et de la complexité géométrique de votre application.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur ou d'obtenir un film métallique de haute pureté sur une géométrie simple : Le PVD est la solution la plus directe et la plus efficace.

- Si votre objectif principal est de créer un revêtement uniforme sur une pièce 3D complexe ou de déposer des composés non métalliques spécifiques comme les carbures ou les nitrures : Le CVD est souvent la technologie supérieure en raison de sa réaction chimique et de sa nature gazeuse.

En fin de compte, la compréhension de ces principes fondamentaux vous permet de sélectionner le processus qui correspond parfaitement à vos exigences d'ingénierie.

Tableau récapitulatif :

| Étape principale | Action clé | Caractéristique clé |

|---|---|---|

| 1. Génération | Le matériau cible solide est vaporisé en utilisant une énergie élevée (chaleur ou pulvérisation). | Crée une vapeur d'atomes de matériau de revêtement. |

| 2. Transport | Les atomes vaporisés voyagent à travers une chambre à vide jusqu'au substrat. | Le voyage "en ligne de mire" assure une grande pureté. |

| 3. Dépôt | Les atomes se condensent sur la surface du substrat, construisant un film mince couche par couche. | Forme un revêtement dense et fortement lié. |

Prêt à appliquer les principes PVD à votre projet ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en dépôt de films minces. Que vous recherchiez de nouveaux matériaux ou que vous augmentiez votre production, notre expertise vous assure de disposer des bons outils pour des revêtements précis et performants.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire. Atteignons ensemble vos objectifs de revêtement.

Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels