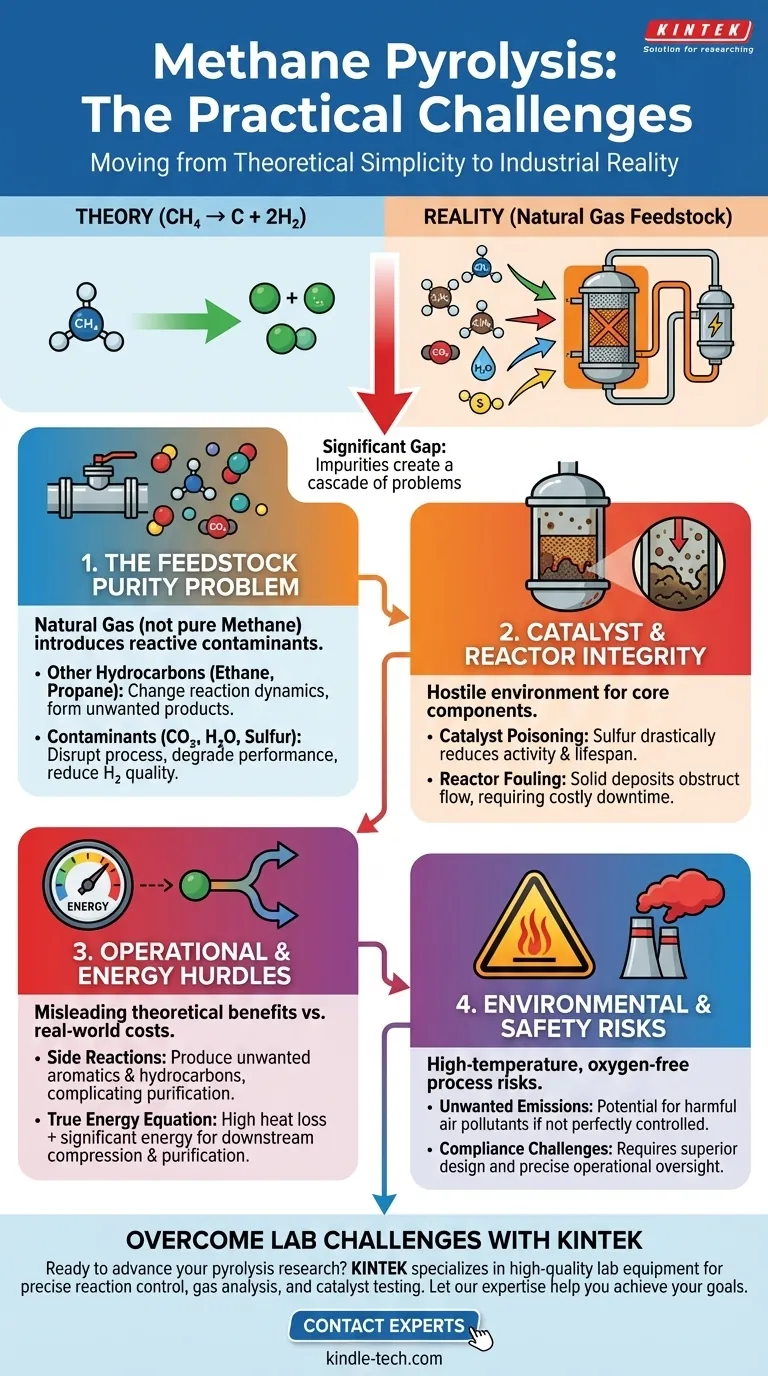

Bien que prometteuse sur le papier, la pyrolyse du méthane est confrontée à d'importants défis pratiques qui compliquent son application dans le monde réel. Les problèmes fondamentaux proviennent de l'utilisation de gaz naturel impur comme matière première au lieu de méthane pur, ce qui entraîne une dégradation du catalyseur, des réactions secondaires indésirables et une efficacité énergétique imprévisible. De plus, le processus à haute température comporte un risque de création d'émissions atmosphériques nocives s'il n'est pas géré avec précision.

Le défi central de la pyrolyse du méthane est l'écart significatif entre sa simplicité théorique (CH₄ → C + 2H₂) et la réalité d'ingénierie de l'utilisation du gaz naturel. Les impuretés inhérentes au gaz naturel introduisent une cascade de problèmes qui affectent la stabilité du processus, la pureté du produit et la viabilité environnementale et économique globale.

Le problème de la pureté des matières premières : Gaz naturel vs. Méthane

Le principal obstacle est que les processus industriels utilisent du gaz naturel, et non du méthane pur. Cette distinction est essentielle car les composés supplémentaires présents dans le gaz naturel interfèrent avec la réaction de pyrolyse.

L'impact des autres hydrocarbures

Le gaz naturel contient des composants mineurs comme l'éthane et le propane. Bien que ceux-ci puissent également être convertis, leur présence modifie la dynamique de la réaction et peut conduire à la formation de produits secondaires non intentionnels.

Le rôle des contaminants

Plus problématiques sont les contaminants non hydrocarbonés comme le dioxyde de carbone (CO₂), l'eau (H₂O) et les composés soufrés. Ces substances sont réactives dans les conditions de pyrolyse et peuvent perturber l'ensemble du processus.

Conséquences pour le processus

Ces impuretés dégradent directement les performances en affectant négativement les taux de conversion, la sélectivité des produits et la qualité finale de l'hydrogène gazeux. Elles rendent difficile la prédiction et le contrôle fiables du résultat de la réaction.

Défis liés à l'intégrité du catalyseur et du réacteur

Les impuretés présentes dans le gaz naturel créent un environnement hostile pour les composants essentiels d'un système de pyrolyse : le catalyseur et le réacteur lui-même.

Désactivation et stabilité du catalyseur

Les catalyseurs sont essentiels pour permettre la réaction à des températures plus basses et plus économiques. Cependant, des composés comme le soufre sont des poisons de catalyseur notoires, réduisant drastiquement l'activité et la durée de vie du catalyseur, ce qui augmente les coûts d'exploitation.

Dépôts solides et encrassement du réacteur

Le processus est conçu pour produire du carbone solide, mais les impuretés peuvent entraîner la formation de dépôts solides indésirables à l'intérieur du réacteur. Cet "encrassement" peut obstruer le flux de gaz, réduire l'efficacité et nécessiter des arrêts coûteux pour la maintenance.

Comprendre les obstacles pratiques

Les avantages théoriques de la pyrolyse du méthane peuvent être trompeurs si l'on ne tient pas compte des coûts opérationnels et énergétiques nécessaires pour la faire fonctionner en toute sécurité et efficacement.

Le risque d'émissions indésirables

La pyrolyse fonctionne à de très hautes températures dans un environnement sans oxygène. Si le système n'est pas parfaitement conçu, exploité et entretenu, il peut produire des émissions qui ont un impact négatif sur la qualité de l'air.

La véritable équation énergétique

Un simple bilan énergétique est incomplet. Vous devez tenir compte des pertes de chaleur spécifiques au processus du réacteur à haute température et de l'énergie significative requise pour la compression et la purification de l'hydrogène en aval.

Le problème des réactions secondaires

Les réactions secondaires peuvent produire des sous-produits indésirables, notamment des composés aromatiques et d'autres hydrocarbures. Si l'objectif est de produire de l'hydrogène de haute pureté pour un usage industriel (par exemple, les piles à combustible), ces contaminants doivent être éliminés, ce qui ajoute de la complexité et des coûts.

Faire une évaluation éclairée

Lors de l'évaluation de la pyrolyse du méthane, votre objectif principal déterminera quels défis sont les plus critiques pour le succès de votre projet.

- Si votre objectif principal est de produire de l'hydrogène de haute pureté : Votre principal défi sera de gérer les réactions secondaires et de tenir compte du coût énergétique significatif de la purification du gaz en aval.

- Si votre objectif principal est l'efficacité et la longévité du processus : Vous devez prioriser le prétraitement des matières premières pour éliminer les contaminants comme le soufre et les hydrocarbures supérieurs avant qu'ils n'entrent dans le réacteur.

- Si votre objectif principal est la conformité environnementale : Votre tâche critique est d'investir dans une conception de réacteur et des contrôles opérationnels supérieurs pour capturer toute émission fugitive potentielle.

La mise en œuvre réussie de la pyrolyse du méthane dépend de la capacité à dépasser sa simple équation chimique et à aborder rigoureusement les réalités complexes des matières premières industrielles et de la dynamique énergétique.

Tableau récapitulatif :

| Catégorie de problème | Défis clés | Impact sur le processus |

|---|---|---|

| Pureté des matières premières | Impuretés dans le gaz naturel (CO₂, H₂O, soufre) | Taux de conversion réduits, faible pureté de l'hydrogène, résultats imprévisibles |

| Catalyseur & Réacteur | Empoisonnement du catalyseur, encrassement du réacteur par les solides | Coûts d'exploitation accrus, maintenance fréquente, longévité réduite |

| Efficacité du processus | Réactions secondaires, énergie élevée pour la purification/compression | Efficacité globale inférieure, complexité et coût opérationnels plus élevés |

| Risque environnemental | Potentiel d'émissions nocives si mal contrôlé | Défis de conformité, impact environnemental négatif |

Prêt à surmonter les défis de la pyrolyse et du traitement avancé des gaz dans votre laboratoire ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, fournissant les outils fiables dont vous avez besoin pour un contrôle précis des réactions, l'analyse des gaz et les tests de catalyseurs. Laissez notre expertise vous aider à naviguer dans des processus complexes et à atteindre vos objectifs de recherche ou de contrôle qualité.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et trouver la bonne solution.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Pourquoi les autoclaves à haute pression sont-ils essentiels pour la préparation d'agents de durcissement à base de polyamide biosourcé à partir d'acide dimère ?

- Pourquoi les récipients de réaction de laboratoire scellés sont-ils nécessaires dans la synthèse hydrothermale des zéolithes ? Assurer la pureté et le rendement

- Quel rôle joue un autoclave dans la simulation des conditions d'un REP ? Validation avancée des matériaux pour la sécurité nucléaire

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale

- Quel est le rôle des réacteurs à haute pression dans l'étude de l'oxydation des alliages ? Des outils essentiels pour la recherche en conditions supercritiques