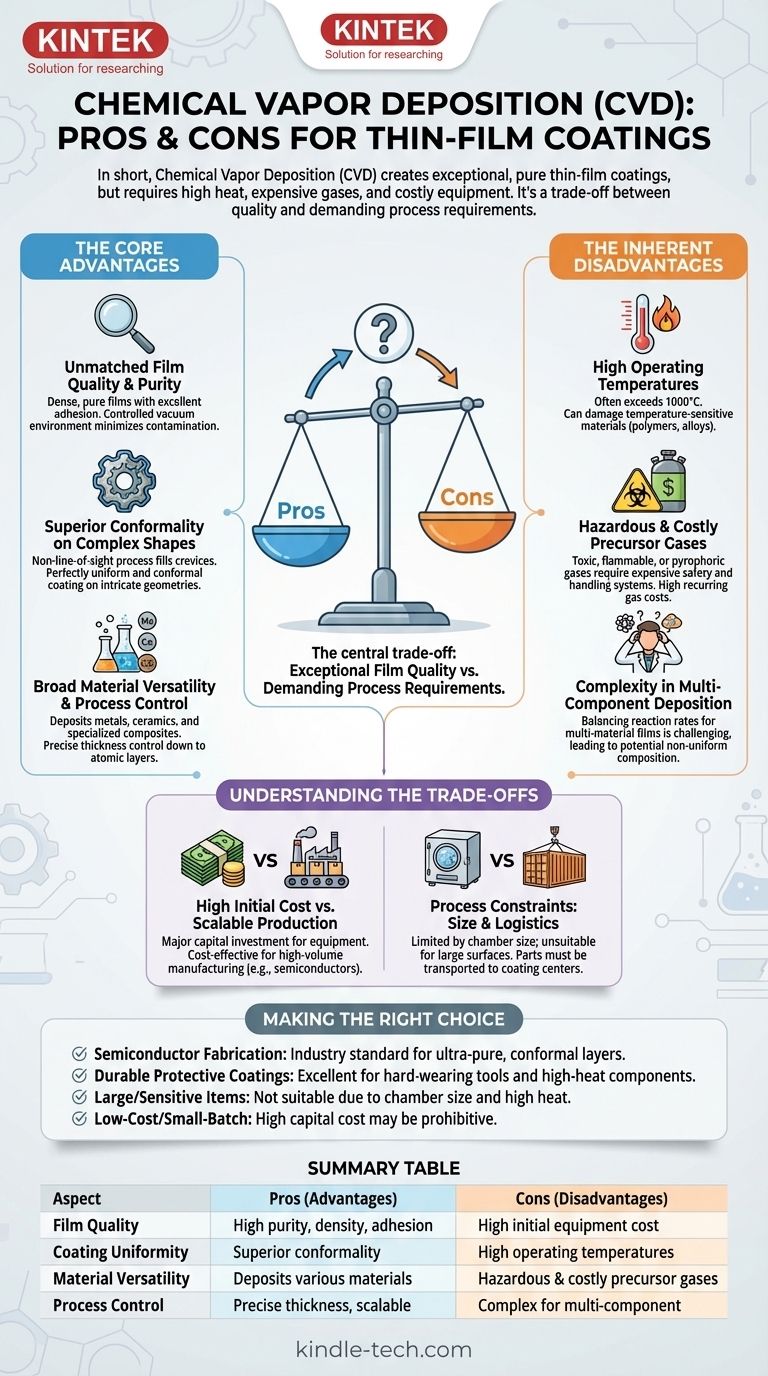

En bref, le dépôt chimique en phase vapeur (CVD) est une méthode supérieure pour produire des revêtements en couches minces exceptionnellement purs, uniformes et durables, même sur des surfaces complexes. Cependant, ses avantages sont contrebalancés par des inconvénients significatifs, notamment des températures de fonctionnement élevées qui peuvent endommager les matériaux sensibles, l'utilisation de gaz précurseurs potentiellement dangereux et coûteux, et des coûts d'équipement initiaux élevés.

Le compromis central du CVD est de choisir entre une qualité de film exceptionnelle et les exigences de processus rigoureuses qu'il implique. C'est la référence absolue pour les applications qui peuvent tolérer une chaleur élevée et justifier l'investissement, mais il est peu pratique pour les substrats sensibles à la température ou les opérations à petite échelle et à faible budget.

Les principaux avantages du CVD

Le dépôt chimique en phase vapeur n'est pas une seule technique, mais une famille de processus basés sur un principe puissant : construire un film solide à partir des atomes, en utilisant des réactions chimiques à partir d'une phase gazeuse. Cette base lui confère plusieurs avantages distincts.

Qualité et pureté du film inégalées

Le CVD excelle dans la création de films denses, purs et dotés d'une excellente adhérence au substrat.

Étant donné que le processus utilise des gaz précurseurs hautement purifiés dans un environnement sous vide contrôlé, les sources de contamination sont minimisées. Les films résultants sont souvent proches de leur densité théorique et présentent une pureté exceptionnelle.

Conformité supérieure sur les formes complexes

L'un des avantages les plus significatifs du CVD est sa nature non-en-ligne-de-mire.

Imaginez essayer de peindre une pièce de moteur complexe avec une bombe aérosol (un processus en ligne de mire) ; vous manquerez inévitablement des endroits dans les crevasses et à l'arrière. Le CVD, cependant, est plus comme remplir la chambre d'une vapeur qui se condense uniformément sur chaque surface exposée.

Cela lui permet de déposer un revêtement parfaitement uniforme et conforme sur des géométries complexes, à l'intérieur de canaux et sur des composants de forme irrégulière – un exploit impossible pour de nombreuses autres méthodes de dépôt.

Grande polyvalence des matériaux et contrôle du processus

La nature chimique du CVD le rend incroyablement polyvalent. En changeant les gaz précurseurs, les opérateurs peuvent déposer une vaste gamme de matériaux, y compris des métaux, des céramiques et des composites hautement spécialisés.

Cela permet d'ajuster finement les propriétés du film pour des applications spécifiques, telles qu'une dureté élevée, une résistance à la corrosion ou des caractéristiques électriques spécifiques. Le processus offre également un contrôle précis de l'épaisseur du film, jusqu'à une seule couche atomique, ce qui est essentiel pour la fabrication de semi-conducteurs et d'électronique avancée.

Les inconvénients inhérents du CVD

Les mêmes réactions chimiques qui confèrent au CVD sa puissance introduisent également ses principales limitations. Ces défis tournent souvent autour de la chaleur, de la sécurité des matériaux et de la complexité du processus.

Températures de fonctionnement élevées

Les processus CVD traditionnels nécessitent souvent des températures très élevées, dépassant parfois 1000 °C, pour fournir l'énergie thermique nécessaire à la décomposition des gaz précurseurs et à l'initiation de la réaction chimique à la surface du substrat.

Cette chaleur élevée peut endommager ou détruire les matériaux sensibles à la température, tels que les polymères ou certains alliages métalliques, limitant sévèrement les types de substrats pouvant être revêtus. Bien qu'il existe des variantes à basse température comme le CVD assisté par plasma (PECVD), elles introduisent leur propre ensemble de complexités.

Gaz précurseurs dangereux et coûteux

Les gaz utilisés en CVD sont souvent toxiques, inflammables ou pyrophoriques (s'enflammant au contact de l'air). Cela nécessite des systèmes de sécurité, de manipulation et d'élimination des gaz d'échappement sophistiqués et coûteux, ce qui augmente le coût global et la complexité opérationnelle.

De plus, les gaz spéciaux de haute pureté requis peuvent représenter une dépense récurrente importante, en particulier pour les matériaux avancés.

Complexité du dépôt multi-composants

Bien que le CVD soit excellent pour le dépôt de matériaux uniques, la création de films à plusieurs composants (par exemple, des alliages spécifiques) peut être difficile.

Chaque gaz précurseur a son propre taux de réaction et ses propres caractéristiques de dépôt. La co-déposition de plusieurs matériaux exige un équilibre parfait de ces variables, ce qui peut être un défi d'ingénierie chimique important, entraînant parfois une composition non uniforme.

Comprendre les compromis

Choisir le CVD exige une compréhension claire de ses implications pratiques et financières. La décision n'est rarement pas une question de bon ou de mauvais, mais de savoir quel ensemble de compromis correspond aux objectifs de votre projet.

Coût initial élevé vs production évolutive

Les systèmes CVD représentent un investissement en capital majeur. La chambre à vide, les systèmes de distribution de gaz, les éléments chauffants et les équipements de sécurité sont coûteux.

Cependant, pour la fabrication à grand volume, le CVD peut devenir très rentable. Ses taux de dépôt élevés, son évolutivité et son rendement élevé signifient que le coût par unité peut être assez faible une fois l'investissement initial réalisé, ce qui en fait un pilier dans des industries comme la fabrication de semi-conducteurs.

Contraintes de processus : taille et logistique

Le CVD est limité par la taille physique de la chambre à vide. Cela le rend peu pratique pour le revêtement de très grandes surfaces.

De plus, le processus est presque toujours effectué dans un centre de revêtement spécialisé, ce qui signifie que les pièces doivent être expédiées, démontées en composants individuels pour le revêtement, puis réassemblées. Cette surcharge logistique ne convient pas à toutes les applications.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application devraient être le guide ultime pour décider d'utiliser le CVD.

- Si votre objectif principal est la fabrication de semi-conducteurs : Le CVD est une norme industrielle car sa capacité à créer des couches ultra-pures, ultra-minces et parfaitement conformes est non négociable.

- Si votre objectif principal est de créer des revêtements protecteurs durables : Le CVD est un excellent choix pour le revêtement d'outils résistants à l'usure ou de composants de moteur qui peuvent supporter des températures élevées, car il produit des films très adhérents et denses.

- Si votre objectif principal est de revêtir de grands articles ou des matériaux sensibles à la température : Vous devez rechercher des alternatives, car les limitations de taille de chambre et les exigences de chaleur élevée du CVD le rendent inadapté.

- Si votre objectif principal est la R&D à faible coût ou la production en petits lots : La dépense en capital élevée d'un système CVD peut être prohibitive, et d'autres méthodes pourraient offrir un meilleur retour sur investissement.

En fin de compte, le choix d'une technologie de dépôt consiste à faire correspondre les capacités du processus aux exigences non négociables de votre projet.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Qualité du film | Haute pureté, densité et excellente adhérence | Coût initial élevé de l'équipement |

| Uniformité du revêtement | Conformité supérieure sur les formes complexes | Températures de fonctionnement élevées |

| Polyvalence des matériaux | Dépose divers matériaux (métaux, céramiques) | Gaz précurseurs dangereux et coûteux |

| Contrôle du processus | Contrôle précis de l'épaisseur, évolutif pour la production | Complexe pour le dépôt multi-composants |

Prêt à obtenir des revêtements en couches minces de qualité supérieure avec précision ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour tous vos besoins en dépôt chimique en phase vapeur. Que vous soyez dans la fabrication de semi-conducteurs, la création de revêtements protecteurs durables ou la recherche sur les matériaux avancés, nos solutions offrent la pureté, l'uniformité et les performances exceptionnelles que votre laboratoire exige.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en CVD peut améliorer l'efficacité de vos processus et les résultats de vos matériaux.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses