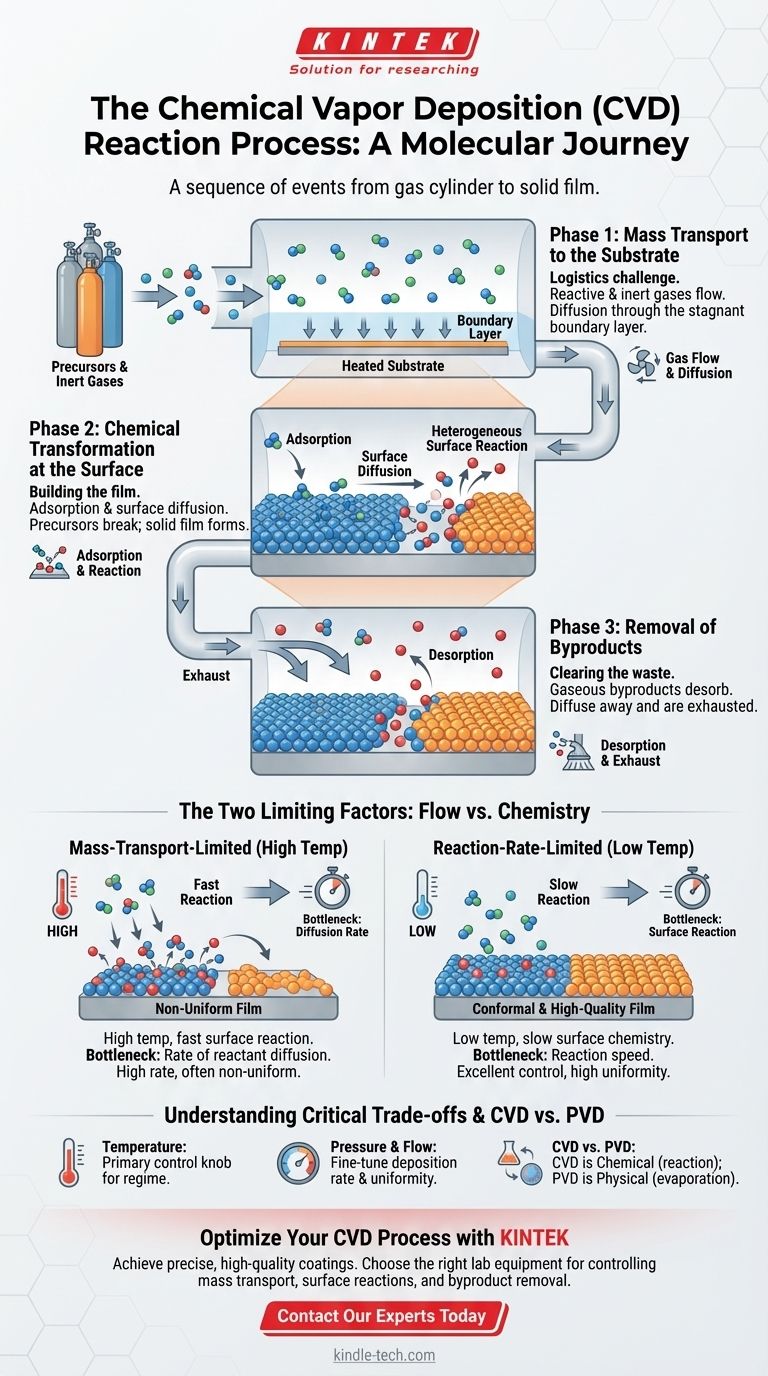

Dans son essence, le processus de dépôt chimique en phase vapeur (CVD) est une séquence d'événements qui transporte des gaz réactifs vers une surface chauffée, où ils réagissent pour former une couche mince solide, laissant derrière eux des sous-produits gazeux qui sont ensuite éliminés. Ce voyage implique des phases distinctes de transport de gaz, de chimie de surface et d'élimination des déchets.

Comprendre le CVD ne consiste pas à mémoriser une liste d'étapes, mais à le considérer comme une chaîne d'approvisionnement continue. La qualité finale du film déposé est déterminée par le maillon le plus lent de cette chaîne — le goulot d'étranglement du processus — qui peut être soit l'apport des matériaux, soit la réaction elle-même.

Les Trois Phases Fondamentales d'une Réaction CVD

Bien que les détails spécifiques puissent varier, chaque processus CVD suit un chemin fondamental en trois phases. Considérez cela comme le voyage d'une molécule depuis une bouteille de gaz jusqu'à ce qu'elle fasse partie d'un film solide.

Phase 1 : Transport de Masse vers le Substrat

Cette phase initiale consiste à acheminer les ingrédients nécessaires, ou précurseurs, vers le site de réaction. C'est un défi logistique à l'échelle microscopique.

Le processus commence par l'introduction contrôlée de gaz réactifs et de gaz diluants inertes dans la chambre de réaction.

Ces gaz s'écoulent vers le substrat, mais ils ne viennent pas simplement s'y heurter. Une fine couche de gaz stagnante appelée couche limite se forme juste au-dessus de la surface du substrat.

L'étape finale et cruciale de cette phase est la diffusion. Les molécules précurseurs doivent traverser cette couche limite pour atteindre physiquement la surface où la chimie aura lieu.

Phase 2 : Transformation Chimique à la Surface

C'est là que la couche réelle est construite. Il s'agit d'une série d'événements chimiques et physiques rapides se produisant directement sur le substrat.

Premièrement, les molécules précurseurs doivent se déposer et adhérer à la surface, un processus appelé adsorption.

Une fois adsorbées, ces molécules peuvent diffuser à travers la surface, se déplaçant jusqu'à ce qu'elles trouvent un emplacement énergétiquement favorable pour la croissance, comme le bord d'une structure cristalline existante.

Ceci est suivi par la réaction de surface hétérogène. À la surface chauffée, les molécules précurseurs se décomposent. Certains atomes se lient au substrat pour former la couche solide désirée, tandis que d'autres parties de la molécule sont libérées sous forme de sous-produits gazeux.

Phase 3 : Élimination des Sous-produits

Pour que le dépôt se poursuive, les produits de déchets doivent être efficacement évacués pour faire place aux nouveaux réactifs.

Les sous-produits gazeux créés lors de la réaction de surface doivent se détacher de la surface, une étape connue sous le nom de désorption.

Enfin, ces gaz sous-produits diffusent loin de la surface, traversent à nouveau la couche limite et sont évacués de la chambre de réaction par le flux de gaz principal.

Les Deux Facteurs Limitatifs : Flux vs. Chimie

La vitesse et la qualité globales de votre processus CVD sont régies par l'étape ci-dessus qui est la plus lente. Cela crée deux régimes de fonctionnement distincts.

Le Régime Limité par le Transport de Masse

À températures élevées, les réactions de surface sont extrêmement rapides. La réaction consomme les précurseurs dès leur arrivée.

Dans ce scénario, le goulot d'étranglement est la vitesse à laquelle les nouveaux réactifs peuvent diffuser à travers la couche limite jusqu'à la surface. C'est comme une usine avec une chaîne d'assemblage ultra-rapide qui attend constamment la livraison des pièces.

Ce régime donne des taux de dépôt élevés mais entraîne souvent des films non uniformes, car les zones bénéficiant d'un meilleur flux de gaz (comme le bord d'attaque du substrat) sont revêtues plus rapidement.

Le Régime Limité par la Vitesse de Réaction

À températures plus basses, la chimie de surface est l'étape lente. Il y a beaucoup de molécules réactives disponibles à la surface, mais la réaction chimique pour former la couche mince se déroule lentement.

C'est comme une usine avec une énorme pile de pièces mais une chaîne d'assemblage très délibérée et lente.

Ce régime vous offre un excellent contrôle. Parce que la réaction est lente et uniforme partout sur la surface, il produit généralement des films beaucoup plus conformes et de haute qualité, même si le taux de dépôt est plus faible.

Comprendre les Compromis Critiques

Maîtriser le CVD signifie équilibrer les facteurs concurrents pour obtenir le résultat souhaité.

Le Rôle Double de la Température

La température est le principal bouton de commande. L'augmenter accélère à la fois le transport de masse et les vitesses de réaction, mais elle ne les affecte pas de manière égale. C'est le facteur clé qui détermine le régime limitatif dans lequel vous opérez.

Pression et Débit

Ajuster la pression de la chambre et les débits de gaz modifie la concentration des précurseurs et l'épaisseur de la couche limite. Ce sont des commandes secondaires critiques utilisées pour affiner le taux de dépôt et l'uniformité au sein d'un régime de température choisi.

Note sur CVD vs PVD

Un point de confusion courant est la différence entre le CVD et le dépôt physique en phase vapeur (PVD). Le CVD crée un film via une réaction chimique à partir de précurseurs gazeux sur le substrat. En revanche, le PVD implique des processus physiques, tels que l'évaporation d'un matériau source solide sous vide et son dépôt par condensation sur le substrat.

Comment Appliquer Ceci à Votre Processus

Vos objectifs spécifiques détermineront la manière dont vous devez aborder le contrôle des étapes de la réaction CVD.

- Si votre objectif principal est le débit élevé et la vitesse de dépôt : Vous opérerez probablement à des températures plus élevées dans le régime limité par le transport de masse, acceptant le compromis d'une uniformité de film potentiellement plus faible.

- Si votre objectif principal est la qualité et l'uniformité du film : Vous devriez opérer à des températures plus basses dans le régime limité par la vitesse de réaction, où vous avez un contrôle précis sur la croissance lente et régulière du film.

- Si vous recherchez des défauts de film ou une contamination : Enquêtez sur la phase d'élimination des sous-produits, car une désorption inefficace peut empoisonner la surface et perturber une croissance stable.

En contrôlant le transport, la réaction et l'élimination des molécules, vous pouvez concevoir des couches minces avec précision.

Tableau Récapitulatif :

| Phase | Processus Clé | Description |

|---|---|---|

| 1. Transport de Masse | Flux de Gaz et Diffusion | Les gaz réactifs s'écoulent dans la chambre et diffusent vers la surface du substrat. |

| 2. Réaction de Surface | Adsorption et Réaction | Les molécules s'adsorbent sur la surface chauffée et réagissent pour former la couche mince solide. |

| 3. Élimination des Sous-produits | Désorption et Évacuation | Les sous-produits gazeux se désorbent de la surface et sont évacués de la chambre. |

Prêt à Optimiser Votre Processus CVD pour des Couches Minces Supérieures ?

Comprendre les étapes d'une réaction CVD est la première étape pour obtenir des revêtements précis et de haute qualité. Que votre priorité soit le débit élevé ou une uniformité de film exceptionnelle, le bon équipement de laboratoire est crucial pour contrôler le transport de masse, les réactions de surface et l'élimination des sous-produits.

KINTEK se spécialise dans les équipements de laboratoire et les consommables haute performance pour tous vos besoins en laboratoire. Nos experts peuvent vous aider à choisir le système CVD ou les composants parfaits pour maîtriser votre processus, assurant un dépôt de couche mince efficace et fiable.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique et vous aider à concevoir des couches minces avec précision.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme