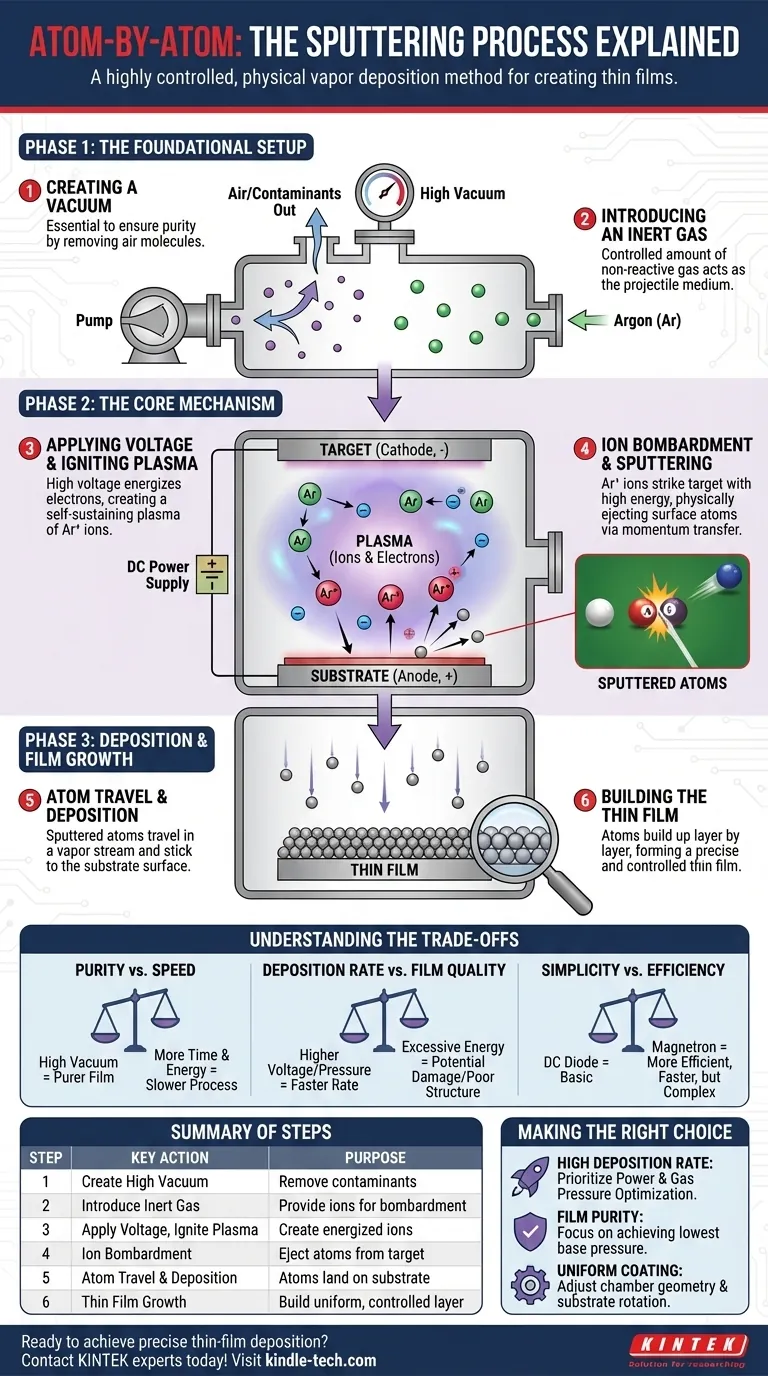

Essentiellement, la pulvérisation cathodique est un processus physique qui utilise des ions de gaz énergisés pour arracher des atomes d'un matériau source, lesquels voyagent ensuite et se déposent sous forme de couche mince sur une surface de destination. L'ensemble de l'opération se déroule dans une chambre à vide poussé, permettant la création précise de revêtements aux propriétés électriques ou optiques spécifiques.

La pulvérisation cathodique n'est pas une réaction chimique ni un simple processus de fusion. Elle doit être comprise comme un sablage à l'échelle atomique, hautement contrôlé, où des atomes individuels sont physiquement éjectés d'une cible par transfert de moment et redéposés sur un substrat pour former une nouvelle couche.

La Configuration Fondamentale : L'Environnement de Vide

Avant que toute pulvérisation cathodique ne puisse avoir lieu, l'environnement doit être méticuleusement préparé. Cette configuration est essentielle pour garantir la pureté et la qualité du film final.

Étape 1 : Création d'un Vide

Le processus commence par le placement du matériau source, appelé la cible, et de la surface à revêtir, le substrat, à l'intérieur d'une chambre scellée. Cette chambre est ensuite pompée pour atteindre un vide poussé.

Ce vide est essentiel car il élimine l'air et d'autres particules indésirables. Sans lui, les atomes pulvérisés entreraient en collision avec les molécules d'air, les empêchant d'atteindre proprement le substrat.

Étape 2 : Introduction d'un Gaz Inerte

Une fois le vide établi, une petite quantité contrôlée de gaz inerte est introduite dans la chambre. L'Argon est le choix le plus courant.

Ce gaz ne réagit pas chimiquement avec les matériaux. Au lieu de cela, ses atomes serviront de « projectiles » pour bombarder le matériau cible.

Le Mécanisme Central : Plasma et Bombardement Ionique

Une fois la scène prête, l'action centrale du processus commence. C'est là que le gaz inerte est transformé en un outil énergétique pour éjecter des atomes de la cible.

Étape 3 : Application de la Tension et Allumage d'un Plasma

Une haute tension est appliquée entre la cible et le substrat, la cible agissant comme électrode négative (cathode).

Cette tension énergise les électrons libres dans la chambre, provoquant leur collision avec les atomes de gaz argon. Ces collisions sont suffisamment énergétiques pour arracher des électrons aux atomes d'argon, créant deux nouvelles particules : un ion argon chargé positivement (Ar+) et un autre électron libre.

Ce processus se propage en cascade, créant rapidement un nuage lumineux auto-entretenu d'ions et d'électrons connu sous le nom de plasma.

Étape 4 : L'Événement de « Pulvérisation Cathodique »

Les ions argon positifs présents dans le plasma sont maintenant fortement attirés par la cible chargée négativement. Ils accélèrent à travers la chambre et frappent la surface de la cible avec une énergie cinétique significative.

Cet impact déclenche une « cascade de collisions » au sein du matériau cible, similaire à une boule de choc brisant un jeu de boules de billard. Le transfert de moment de l'ion incident déloge des atomes de la surface de la cible.

Ces atomes éjectés sont ce que nous appelons « pulvérisés » (sputtered).

L'Étape Finale : Dépôt et Croissance du Film

Les atomes éjectés de la cible traversent maintenant la chambre à vide et complètent le processus en formant une nouvelle couche sur le substrat.

Étape 5 : Dépôt sur le Substrat

Les atomes pulvérisés voyagent en un flux de vapeur jusqu'à ce qu'ils frappent le substrat. À leur arrivée, ils adhèrent à la surface.

Étape 6 : Construction de la Couche Mince

Tant que ce bombardement se poursuit, des millions d'atomes sont éjectés de la cible et atterrissent sur le substrat chaque seconde. Ils s'accumulent, couche par couche, pour former une couche mince hautement uniforme et contrôlée.

Le processus permet un contrôle précis de l'épaisseur, de la densité et d'autres caractéristiques du film en gérant des variables telles que la pression du gaz et la puissance électrique.

Comprendre les Compromis et les Variables

Le processus de pulvérisation cathodique n'est pas une recette unique et fixe. Le résultat dépend fortement de plusieurs facteurs interconnectés, et l'optimisation de l'un nécessite souvent un compromis sur un autre.

Pureté vs. Vitesse

Un niveau de vide plus élevé (moins de particules contaminantes) assure un film déposé plus pur. Cependant, atteindre et maintenir un vide très poussé demande plus de temps et d'énergie, ce qui ralentit le processus global.

Taux de Dépôt vs. Qualité du Film

Augmenter la tension ou la pression du gaz peut accélérer le taux de pulvérisation, déposant le film plus rapidement. Cependant, une énergie excessivement élevée peut parfois endommager le substrat ou créer un film aux propriétés structurelles sous-optimales.

Simplicité vs. Efficacité

Le processus de pulvérisation cathodique de base décrit est connu sous le nom de pulvérisation cathodique à diode CC. Des techniques plus avancées, comme la pulvérisation cathodique magnétron, utilisent des aimants pour piéger les électrons près de la cible. Cela augmente considérablement l'ionisation du gaz argon, conduisant à un processus de dépôt beaucoup plus efficace et rapide, mais cela ajoute de la complexité au système.

Faire le Bon Choix pour Votre Objectif

Le contrôle du processus de pulvérisation cathodique vous permet d'ingénierer des matériaux pour des applications spécifiques. Votre objectif principal déterminera les paramètres sur lesquels vous devez vous concentrer.

- Si votre objectif principal est un taux de dépôt élevé : Vous devriez privilégier l'augmentation de la puissance appliquée à la cible et l'optimisation de la pression du gaz argon pour maximiser la densité du plasma.

- Si votre objectif principal est la pureté du film : Votre principale préoccupation devrait être d'atteindre la pression de base la plus basse possible dans la chambre à vide avant d'introduire le gaz argon.

- Si votre objectif principal est de revêtir uniformément une forme complexe : Vous devrez vous concentrer sur l'agencement physique de la chambre, tel que la distance entre la cible et le substrat et l'implémentation de la rotation du substrat.

En comprenant ces étapes fondamentales, vous pouvez contrôler un processus qui construit des matériaux atome par atome.

Tableau Récapitulatif :

| Étape | Action Clé | Objectif |

|---|---|---|

| 1 | Créer un Vide Poussé | Éliminer les contaminants pour un environnement de dépôt pur |

| 2 | Introduire un Gaz Inerte (Argon) | Fournir des ions pour bombarder le matériau cible |

| 3 | Appliquer la Tension, Allumer le Plasma | Créer des ions énergisés pour l'événement de pulvérisation cathodique |

| 4 | Bombardement Ionique de la Cible | Éjecter des atomes du matériau source |

| 5 | Voyage des Atomes et Dépôt | Les atomes pulvérisés se déposent sur la surface du substrat |

| 6 | Croissance de la Couche Mince | Construire une couche uniforme et contrôlée pour des propriétés spécifiques |

Prêt à obtenir un dépôt de couche mince précis dans votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de pulvérisation cathodique de haute qualité, répondant à tous vos besoins de revêtement de laboratoire. Que votre priorité soit des taux de dépôt élevés, une pureté de film ultime ou un revêtement uniforme de formes complexes, notre expertise garantit que vous obtenez la bonne solution pour votre application. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation cathodique peuvent améliorer votre recherche et développement !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température