En dépôt chimique en phase vapeur (CVD), le terme "substrat" désigne le matériau ou la pièce sur laquelle une couche mince est déposée. Bien qu'une très grande variété de matériaux puisse être déposée, le choix du substrat est principalement régi par sa capacité à résister aux températures élevées du processus CVD et sa compatibilité avec la couche souhaitée. Les exemples courants incluent les plaquettes de silicium pour l'électronique, les aciers à outils et les carbures cémentés pour les revêtements durs, et le quartz ou le saphir pour les applications optiques.

L'exigence la plus critique pour un substrat CVD n'est pas son type de matériau, mais sa stabilité thermique. Le substrat doit rester physiquement et chimiquement intact aux températures de réaction spécifiques requises pour déposer la couche souhaitée, qui varient souvent de plusieurs centaines à plus de mille degrés Celsius.

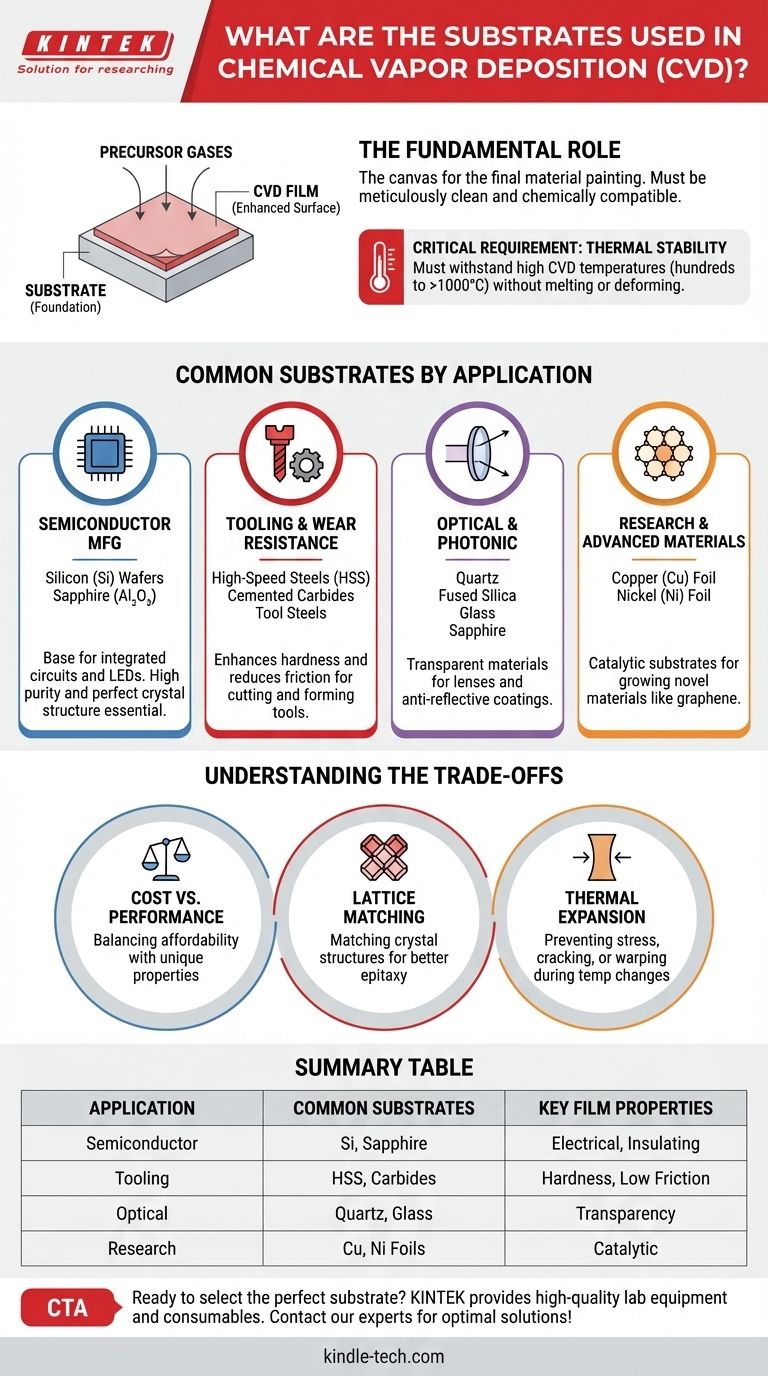

Le rôle fondamental du substrat

Dans tout processus CVD, le substrat agit comme la fondation. C'est la surface où les gaz précurseurs réagissent pour former la couche mince solide. Considérez-le comme la toile sur laquelle la "peinture" matérielle finale est créée.

La stabilité thermique est non négociable

Le CVD repose sur des réactions chimiques thermiquement induites. Si un substrat fond, se déforme ou dégaze à la température de dépôt, le processus échouera. Cette seule exigence exclut immédiatement la plupart des plastiques et des métaux à bas point de fusion pour le CVD conventionnel à haute température.

Compatibilité de surface et chimique

La surface du substrat doit être méticuleusement propre pour garantir que la couche adhère correctement et se développe uniformément. De plus, le matériau du substrat ne doit pas réagir de manière indésirable avec les gaz précurseurs d'une manière qui contaminerait la couche ou endommagerait le substrat lui-même.

Substrats courants par application

Le choix du substrat dépend entièrement de l'application finale de la pièce revêtue. Le substrat fournit la fonction principale (par exemple, la forme d'un outil de coupe, la propriété semi-conductrice d'une plaquette), tandis que la couche CVD améliore ses propriétés de surface.

Pour la fabrication de semi-conducteurs

Le substrat dominant est la plaquette de silicium (Si). Elle sert de base pour le dépôt de couches de polysilicium, de nitrure de silicium (Si₃N₄) et de divers métaux qui forment les circuits intégrés. Sa grande pureté et sa structure cristalline parfaite sont essentielles. Pour les dispositifs spécialisés comme les LED à haute luminosité, le saphir (Al₂O₃) est également un substrat courant.

Pour l'outillage et la résistance à l'usure

Pour améliorer la dureté et réduire le frottement, des revêtements CVD sont appliqués sur des matériaux utilisés pour la coupe, le formage et le moulage. Les substrats clés comprennent les aciers rapides (HSS), les carbures cémentés (souvent appelés carbure de tungstène) et divers aciers à outils. Ceux-ci sont revêtus de matériaux comme le nitrure de titane (TiN) et le carbonitrure de titane (TiCN).

Pour les applications optiques et photoniques

Lorsque le produit final doit transmettre la lumière, le substrat doit être transparent dans la gamme de longueurs d'onde souhaitée. Les choix courants incluent le quartz, la silice fondue, divers types de verre et le saphir. Ceux-ci sont utilisés comme substrats pour les revêtements antireflets ou les films optiques protecteurs.

Pour la recherche et les matériaux avancés

En science des matériaux, les chercheurs utilisent souvent des substrats spécifiques pour catalyser la croissance de nouveaux matériaux. Par exemple, les feuilles de cuivre (Cu) et de nickel (Ni) sont largement utilisées comme substrats catalytiques pour la croissance de grandes surfaces de graphène.

Comprendre les compromis

La sélection d'un substrat est un équilibre entre les propriétés idéales et les contraintes pratiques.

Coût vs performance

Une plaquette de silicium standard offre des performances incroyables pour son coût, permettant l'ensemble de l'industrie microélectronique. En revanche, une grande plaquette de saphir monocristallin est nettement plus chère et réservée aux applications où ses propriétés uniques (comme la transparence et l'isolation électrique) sont indispensables.

Correspondance de réseau et croissance cristalline

Pour l'électronique ou l'optique haute performance, il est souvent souhaitable de faire croître une couche monocristalline. Ce processus, appelé épitaxie, fonctionne mieux lorsque le réseau cristallin du substrat correspond étroitement à celui de la couche en croissance. Un désaccord peut introduire des défauts et des contraintes, dégradant les performances.

Désaccord de dilatation thermique

Pendant le chauffage et le refroidissement, le substrat et la couche déposée se dilatent et se contractent. Si leurs taux de dilatation thermique sont très différents, des contraintes immenses peuvent s'accumuler, entraînant la fissuration, le décollement de la couche, ou même la déformation du substrat. C'est une considération critique pour tout processus CVD.

Choisir le bon substrat pour votre objectif

Le substrat idéal est dicté par votre objectif final. La couche ajoute des propriétés à la surface, mais le substrat définit le but fondamental de l'objet.

- Si votre objectif principal est la microélectronique : Votre substrat sera presque certainement une plaquette de silicium monocristallin.

- Si votre objectif principal est la dureté mécanique : Votre substrat sera un composant en acier à outils ou en carbure cémenté.

- Si votre objectif principal est la transparence optique : Votre substrat sera un matériau comme le quartz, le verre ou le saphir.

- Si votre objectif principal est la synthèse de nouveaux matériaux 2D : Vous utiliserez probablement un substrat métallique catalytique comme une feuille de cuivre ou de nickel.

En fin de compte, le substrat est la fondation critique qui détermine la fonction, la performance et la viabilité du produit final.

Tableau récapitulatif :

| Application | Substrats courants | Propriétés clés du film |

|---|---|---|

| Fabrication de semi-conducteurs | Plaquettes de silicium (Si), Saphir (Al₂O₃) | Électrique, Isolant |

| Outillage et résistance à l'usure | Aciers rapides (HSS), Carbures cémentés | Dureté, Faible frottement |

| Dispositifs optiques et photoniques | Quartz, Verre, Silice fondue | Transparence, Antireflet |

| Recherche sur les matériaux avancés | Feuille de cuivre (Cu), Feuille de nickel (Ni) | Catalytique (par exemple, pour le graphène) |

Prêt à sélectionner le substrat parfait pour votre application CVD ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en laboratoire. Nos experts peuvent vous aider à choisir les bons matériaux pour garantir une adhérence optimale du film, une stabilité thermique et des performances pour votre projet spécifique. Contactez-nous dès aujourd'hui pour discuter de vos exigences et découvrir comment les solutions de KINTEK peuvent améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

Les gens demandent aussi

- Pourquoi un four tubulaire à atmosphère contrôlée est-il requis pour les catalyseurs HPS ? Assurer une activation optimale des sites métalliques

- Pourquoi la réduction à l'hydrogène à haute température dans un four tubulaire est-elle nécessaire avant la croissance des nanofibres de carbone ? Activation du catalyseur expliquée

- Quelle est la contrainte admissible pour un tube de quartz ? Comprendre sa nature fragile et ses limites pratiques

- Comment les fours tubulaires ou rotatifs à haute température facilitent-ils la régénération du charbon actif usagé ?

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse du SPAN ? Optimisez dès aujourd'hui vos recherches sur les batteries Li-S