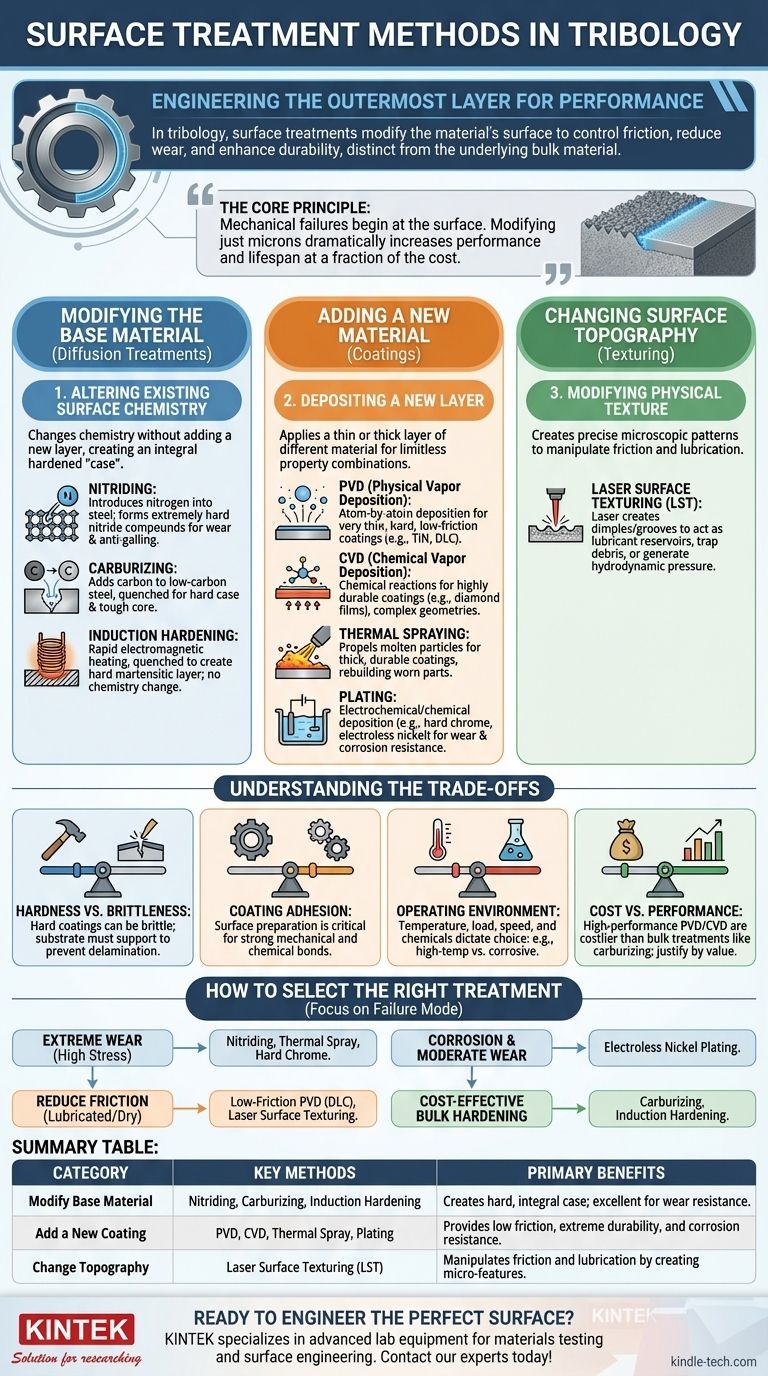

En tribologie, les traitements de surface sont des méthodes utilisées pour modifier les propriétés de la couche la plus externe d'un matériau afin de contrôler la friction et de réduire l'usure. Ces méthodes se répartissent en trois catégories principales : modifier la chimie de surface existante sans ajouter de matériau (comme la nitruration), appliquer une nouvelle couche d'un matériau différent (comme les revêtements), et modifier la texture physique de la surface. L'objectif est de créer une surface plus dure, plus lisse ou plus durable que le matériau de base sous-jacent.

Le principe fondamental est que les défaillances mécaniques commencent presque toujours à la surface. En modifiant stratégiquement seulement quelques microns du matériau le plus externe, vous pouvez augmenter considérablement la performance, l'efficacité et la durée de vie d'un composant entier pour une fraction du coût de fabrication de la pièce entière à partir d'un matériau exotique.

Pourquoi l'ingénierie de surface est essentielle

Dans tout système mécanique en mouvement, l'interaction entre les surfaces dicte la performance et la fiabilité. Les surfaces non modifiées, même si elles semblent lisses au toucher, sont rugueuses à l'échelle microscopique, ce qui entraîne friction et usure éventuelle.

Le problème de la friction et de l'usure

La friction est la résistance au mouvement entre deux surfaces en contact. Elle consomme de l'énergie et génère de la chaleur, ce qui peut dégrader les lubrifiants et les matériaux.

L'usure est la perte progressive de matière d'une surface due à une action mécanique. C'est la principale raison pour laquelle des composants tels que les roulements, les engrenages et les pistons de moteur finissent par tomber en panne.

La solution : la modification ciblée

Les traitements de surface abordent directement ces problèmes. Ils créent une surface fonctionnelle spécifiquement conçue pour résister aux défis uniques de son environnement d'exploitation, tels que les charges élevées, les produits chimiques corrosifs ou les températures extrêmes.

Catégories clés de traitements de surface

Les traitements de surface ne sont pas une technologie unique, mais un vaste domaine de processus différents, chacun ayant des applications spécifiques. Ils sont mieux compris par la manière dont ils modifient le composant.

Catégorie 1 : Modification du matériau de base

Ces méthodes, souvent appelées traitements de diffusion, modifient la chimie de la surface existante sans ajouter de couche distincte. Elles créent une « coquille » durcie qui fait partie intégrante de la pièce elle-même.

- Nitruration : Introduit de l'azote dans la surface des alliages d'acier, formant des composés nitrures extrêmement durs. Cela crée une excellente résistance à l'usure et des propriétés anti-grippage.

- Carburation : Ajoute du carbone à la surface de l'acier à faible teneur en carbone, qui est ensuite trempé pour créer une coquille dure et résistante à l'usure avec un cœur résistant et ductile.

- Trempe par induction : Utilise un chauffage électromagnétique pour chauffer rapidement la surface d'une pièce en acier, qui est ensuite trempée. Cela crée une couche martensitique dure sans modifier la chimie de surface.

Catégorie 2 : Ajout d'un nouveau matériau (Revêtements)

Ces méthodes impliquent le dépôt d'une couche mince ou épaisse d'un matériau différent sur le substrat. Cela permet une combinaison presque illimitée de propriétés.

- Dépôt Physique en Phase Vapeur (PVD) : Un processus où un matériau solide est vaporisé sous vide et déposé atome par atome sur un composant. Il produit des revêtements très minces, durs et à faible friction tels que le Nitrures de Titane (TiN) et le Carbone Amorphe Hydrogéné (DLC).

- Dépôt Chimique en Phase Vapeur (CVD) : Utilise des réactions chimiques à partir de gaz précurseurs pour déposer une couche sur un substrat chauffé. Il est excellent pour créer des revêtements très durables, tels que les films de diamant, et peut revêtir uniformément des géométries complexes.

- Projection Thermique : Projette des particules fondues ou semi-fondues sur une surface pour construire un revêtement épais et durable. Ceci est souvent utilisé pour reconstruire des pièces usées ou fournir une résistance extrême à l'usure et à la corrosion.

- Placage : Comprend des processus tels que la galvanoplastie (par exemple, chrome dur) et le placage au nickel chimique. Ces méthodes utilisent des réactions électrochimiques ou chimiques pour déposer une couche métallique qui améliore la résistance à l'usure et à la corrosion.

Catégorie 3 : Modification de la topographie de surface

Cette approche moderne implique la création d'un motif précisément contrôlé de caractéristiques microscopiques sur une surface pour manipuler la friction et la lubrification.

- Texturation de Surface par Laser (LST) : Utilise un laser pour créer un réseau de minuscules alvéoles ou rainures sur une surface. Ces caractéristiques peuvent servir de réservoirs de lubrifiant, piéger les débris d'usure ou générer une pression hydrodynamique pour séparer les surfaces coulissantes.

Comprendre les compromis

Le choix d'un traitement de surface ne consiste pas à trouver l'option la « plus dure » ou la « plus lisse ». Il s'agit de trouver l'équilibre optimal pour une application spécifique.

Dureté contre Fragilité

Un revêtement extrêmement dur peut être fragile. Si le composant sous-jacent fléchit sous la charge, un revêtement fragile peut se fissurer et s'écailler (se délaminer), entraînant une défaillance rapide. La ténacité du substrat doit supporter la surface dure.

Adhérence du revêtement

Le revêtement le plus avancé est inutile s'il n'adhère pas correctement au substrat. La préparation de surface (nettoyage et rugosité) est sans doute l'étape la plus critique de tout processus de revêtement pour assurer une liaison mécanique et chimique solide.

Environnement d'exploitation

L'environnement dicte le choix. Un traitement excellent à haute température peut échouer dans un environnement chimique corrosif. La charge, la vitesse, la température et l'exposition chimique doivent tous être pris en compte.

Coût par rapport à la performance

Les processus de haute performance comme le PVD et le CVD nécessitent des équipements sous vide coûteux et sont plus onéreux que les traitements de masse traditionnels comme la carburation. Le traitement doit être justifié par le gain de performance requis et la valeur du composant.

Comment choisir le bon traitement

Votre choix doit être guidé par le mode de défaillance principal que vous essayez de prévenir.

- Si votre objectif principal est une résistance extrême à l'usure sous contrainte de contact élevée : Envisagez des traitements de diffusion comme la nitruration ou des revêtements épais et durs comme la projection thermique ou le chrome dur.

- Si votre objectif principal est de réduire la friction dans des conditions lubrifiées ou sèches : Les revêtements PVD à faible friction comme le Carbone Amorphe Hydrogéné (DLC) sont un excellent choix, tout comme la texturation de surface au laser.

- Si votre objectif principal est à la fois la corrosion et l'usure modérée : Le placage au nickel chimique offre une solution équilibrée et rentable qui assure une excellente couverture.

- Si votre objectif principal est la trempe économique des composants en acier en masse : Les méthodes traditionnelles de trempe superficielle comme la carburation ou la trempe par induction restent la norme de l'industrie.

En fin de compte, choisir le bon traitement de surface transforme un composant standard en un atout hautement conçu, fiable et performant.

Tableau récapitulatif :

| Catégorie | Méthodes clés | Bénéfices principaux |

|---|---|---|

| Modifier le matériau de base | Nitruration, Carburation, Trempe par induction | Crée une coquille dure et intégrale ; excellente résistance à l'usure. |

| Ajouter un nouveau revêtement | PVD, CVD, Projection thermique, Placage | Offre une faible friction, une durabilité extrême et une résistance à la corrosion. |

| Modifier la topographie | Texturation de Surface par Laser (LST) | Manipule la friction et la lubrification en créant des micro-caractéristiques. |

Prêt à concevoir la surface parfaite pour vos composants ?

Choisir le bon traitement de surface est essentiel pour la performance et la longévité. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour les tests de matériaux et l'ingénierie des surfaces. Nos solutions vous aident à sélectionner et à valider le traitement tribologique idéal, qu'il s'agisse de résistance à l'usure, de réduction de la friction ou de protection contre la corrosion.

Laissez notre expertise vous guider pour améliorer la durée de vie et la fiabilité de vos composants. Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température